04. Csoportosítás az Autokláv szakasz előtt Iparági ismeretek

Hogyan biztosítják az AAC gyártósorban a tartály előtti csoportosításhoz szükséges mechanikus berendezések gyártói a mechanikus berendezések pontosságát a tank előtti csoportosítás során, ideértve a méretmérést, az alak felismerését és az üregek csoportosítási pontosságát?

1. Üres méretmérés

(1) Nagy pontosságú mérőberendezés

Használjon nagy pontosságú mérőeszközöket, például három koordináta mérőgépeket, lézeres szkennereket stb., Amely pontos méretű adatokat szolgáltathat.

Rendszeresen kalibrálja a mérőberendezést a mérési eredmények pontosságának biztosítása érdekében.

(2) A mérési módszer kiválasztása

Válassza ki a megfelelő mérési módszert az üres jellemzői és követelményei szerint. Például nagy méretű üres üregek esetén nem érintkezési mérési módszerek, például lézeres szkennelés; A több tizedes hely pontosságát igénylő dimenziók esetén nagy pontosságú kapcsolattartási mérőeszközöket kell használni.

(3) Adatfelvétel és elemzés

Rögzítse az egyes mérések adatait részletesen, és végezzen statisztikai elemzést a potenciális mérési hibák időben történő felfedezéséhez és kijavításához.

2. Alakfelismerés

(1) Trajectory módszer és formázási módszer

Használja a pályát (szerszám tip trajektória módszert) vagy a formázási módszert (az alakító eszköz geometriai alakjának felhasználásával) az alakfelismeréshez. Ezek a módszerek a mechanikus berendezések pontos vezérlésével pontos felismerést érhetnek el az üres alaknak.

Ezeknek a módszereknek a használatakor biztosítani kell a mechanikus berendezések stabilitását és pontosságát az alakfelismerési hibák elkerülése érdekében, amelyeket a berendezések rezgése vagy kopása okoz.

(2) Képfeldolgozási technológia

Mutassa be a képfeldolgozó technológiát, rögzítse az üres képét egy kamerán és más berendezésen keresztül, és használja a képfelismerési algoritmust az üres alakjának azonosításához. Ez a módszer gyorsan és pontosan azonosíthatja az üres alakjellemzőit.

3. Csoportosítási pontosság

(1) Intelligens csoportosítási rendszer

Fejlesszen ki vagy fogadjon el egy intelligens csoportosítási rendszert, amely automatikusan csoportosulhat az üres méretének és alakjának adatainak megfelelően. Gondoskodjon a csoportosítás pontosságának és hatékonyságának az algoritmus optimalizálásán és az adatok elemzésén keresztül.

(2) Kézi felülvizsgálat

Az automatizált csoportosítás alapján adjon hozzá egy kézi áttekintési linket. A tapasztalt operátorok felülvizsgálják a csoportosítási eredményeket a csoportosítás pontosságának biztosítása érdekében.

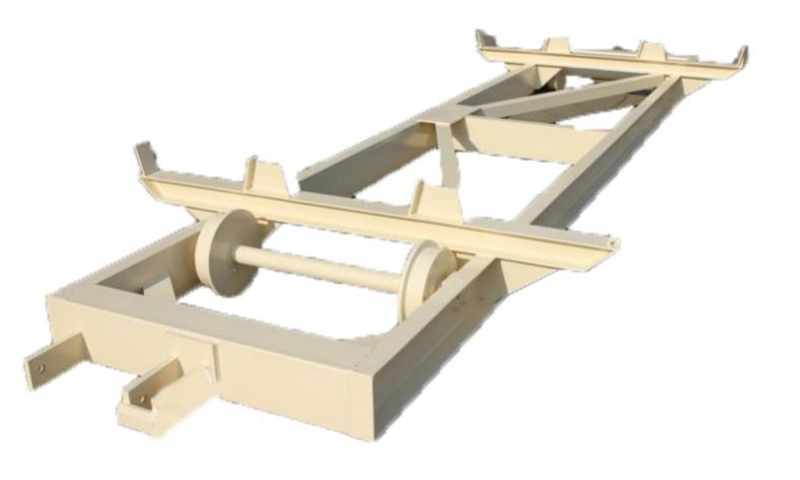

(3) Lámpatest kialakítása

Tervezze meg az ésszerű szerelvényeket az üres stabilitásának és megbízhatóságának biztosítása érdekében a csoportosítási folyamat során. A lámpatestnek meg kell felelnie a munkadarabok pozicionálásának stabilitási és megbízhatósági követelményeinek, és elegendő teherhordó vagy szorítószilárdsággal kell rendelkeznie.

Hogyan biztosíthatja a mechanikus berendezések beszállítója, hogy az AAC gyártósorban az előzetes csoportosításhoz szükségesek a mechanikus berendezések stabilitását és megbízhatóságát, és elkerülhetik az állásidőnek a termelésre gyakorolt hatását?

1. Tervezési és gyártási szakasz

Optimalizált terv:

A mechanikus berendezések tervezési szakaszában a berendezések különböző munkakörülmények között, valamint a felmerülő különféle hibák és meghibásodási formák teljesítményének követelményeit teljes mértékben figyelembe kell venni. Az ésszerű kialakítás révén csökken a berendezés meghibásodása a működés közben.

Figyelembe véve az olyan tényezőket, mint az anyagválasztás, a szerkezeti tervezés, az alkatrészek falvastagsága, a hőkezelés stb., Ellenőrizze, hogy a berendezés elegendő szilárdsággal és merevséggel rendelkezik ahhoz, hogy ellenálljon a különféle feszültségeknek és terheléseknek a munkafolyamat során.

Kerülje a tervezési hibákat és hibákat a berendezés meghibásodásának csökkentése érdekében.

Válasszon kiváló minőségű anyagokat és alkatrészeket:

Válasszon kiváló minőségű anyagokat, amelyek megfelelnek a nemzeti szabványoknak és előírásoknak, és ügyelj arra, hogy a kulcsfontosságú részek jó hírű gyártóktól származnak, hogy biztosítsák azok minőségét és teljesítményét.

A gyártási folyamatvezérlés:

Állítson be szigorú gyártási eljárásokat és ellenőrzési előírásokat annak biztosítása érdekében, hogy az egyes részek feldolgozási minősége megfelel -e a követelményeknek.

Erősítse meg a minőség -ellenőrzést és az ellenőrzést a gyártási folyamat során, hogy haladéktalanul felfedezze és kezelje a gyártási hibákat.

2. Karbantartás és gondozás

Rendszeres karbantartás és gondozás:

Rendszeresen karbantartja és gondozza a berendezéseket, ellenőrizze a berendezés működési állapotát, és haladéktalanul fedezze fel és kezelje a lehetséges hibákat.

Cserélje ki a súlyosan kopott alkatrészeket és kiegészítőket, hogy a berendezés jó működési állapotban legyen.

Megfelelő kenés:

Válassza ki a megfelelő kenőolaj- és kenési módszert a berendezés munkakörnyezetének és követelményeinek megfelelően, rendszeresen cserélje ki a kenőolajat, és tisztítsa meg az olajtartályt és az olajcsatornát, hogy a berendezés jól kenve legyen.

3. Monitorálás és diagnózis

Valós idejű megfigyelés:

A mechanikus berendezések működési állapotát valós időben figyelje különféle érzékelőkön keresztül, például sebesség, működő áram, rezgés, csapágy hőmérséklet -emelkedése és egyéb mutatók.

Fedezze fel a berendezés rendellenes körülményeit időben, végezzen hiba diagnózist és korai figyelmeztetést, és kerülje el a berendezések leállítását.

Adatelemzés:

Elemezze a berendezés működési adatait, derítse ki a berendezés meghibásodási módját, megjósolja a berendezés élettartamát, és alapot nyújt a berendezés karbantartásához és cseréjéhez.

Fedezze fel a berendezés potenciális problémáit adatelemzéssel, optimalizálja és beállítja a tervezést időben, és tovább javítsa a berendezés megbízhatóságát.