Az AAC blokkok bemutatása

Mik azok az AAC blokkok?

Az autoklávozott levegőztetett beton (AAC) egy könnyű, előregyártott és sokoldalú építőanyag, amelyet építkezéshez használnak. Az elsősorban homokból, cementből, mészből, vízből és kis mennyiségű alumíniumporból álló AAC blokkok számos előnyüknek köszönhetően váltak népszerűvé, mint például a hőszigetelés, a tűzállóság és a kisebb környezetterhelés. Az AAC előállítási folyamata ezen összetevők közötti erősen ellenőrzött reakcióból áll, amely porózus anyagot eredményez.

Az AAC technológia rövid története és fejlődése

Az AAC mögött meghúzódó technológiát Svédországban fejlesztette ki a 20. század elején Dr. Johan Axel Eriksson, aki feltalálta a beton autoklávozási eljárását. Azóta az AAC széles körben használt anyaggá nőtte ki magát a lakossági, kereskedelmi és ipari építkezésekben tartóssága, költséghatékonysága és környezetbarát tulajdonságai miatt. A modern AAC blokkok gyártási technológiáinak megjelenése jelentősen javította a gyártás hatékonyságát és az anyagminőséget, így az AAC blokkok a modern konstrukciók egyik legmegfelelőbb opciója.

Az AAC blokkok használatának előnyei

Az AAC blokkok számos előnnyel rendelkeznek, amelyek kiemelik őket az építőanyag-iparban.

Könnyű tulajdonságok és előnyeik

Az AAC blokkok figyelemreméltó tulajdonsága, hogy könnyűek, így könnyebben kezelhetők, szállíthatók és telepíthetők. Ez csökkenti a munkaerőköltségeket és a nehéz berendezések szükségességét az építés során. Ezenkívül az AAC blokkok csökkentett súlya csökkenti az általános szerkezeti terhelést, ami döntő lehet sokemeletes épületekben és gyenge talajjal rendelkező területeken.

Kiváló hőszigetelés az energiahatékonyság érdekében

Az AAC blokkok porózus szerkezetüknek köszönhetően hőszigetelő tulajdonságokkal rendelkeznek. Jelentősen csökkentik a hőátadást, biztosítva, hogy az épületek nyáron hűvösek, télen pedig melegek maradjanak. Ez jelentősen megtakaríthatja az energiaszámlákat, hozzájárulva a fenntarthatóbb és energiahatékonyabb építkezéshez.

Kiváló tűzállóság a hagyományos anyagokhoz képest

Az AAC blokkok tűzálló tulajdonságai páratlanok az építőiparban. Az eredendő éghetetlenségük, valamint a magas hőmérsékletnek ellenálló képességük ideális választássá teszi őket a tűzállósághoz. Ez a funkció további biztonsági réteget ad az épületeknek, csökkentve a tűz okozta károk kockázatát.

Akusztikus teljesítmény és hangszigetelés

Az AAC blokkok hangszigetelő tulajdonságaikról is ismertek. Az anyag porózus jellege elnyeli a hangot, így az AAC blokkok ideálisak a zajra érzékeny környezetben való használatra, például lakóházakban, irodákban és kórházakban. Akusztikai teljesítményük békés, külső zajtól mentes élet- vagy munkakörnyezetet biztosít.

Környezetbarátsági és fenntarthatósági szempontok

A fenntartható építőanyagok iránti kereslet növekedésével az AAC blokkok kitűnnek minimális környezeti hatásukkal. A gyártási folyamat kevesebb energiát fogyaszt, mint a hagyományos beton, a felhasznált anyagok pedig újrahasznosíthatók, és bőséges természeti erőforrásokból származnak. Ezenkívül az AAC blokkok mentesek a káros vegyi anyagoktól, és hozzájárulnak a zöld épületek építéséhez.

Az AAC blokk gyártósor: lépésről lépésre

Az AAC blokkok gyártása több kulcsfontosságú lépésből áll, amelyek mindegyike kritikus a végtermék minőségének és hatékonyságának biztosítása szempontjából. A folyamat automatizált, csökkentve a munkaerőköltségeket és javítva a konzisztenciát.

Nyersanyagok és előállításuk

Cement: típus- és minőségi követelmények

A cement az elsődleges kötőanyag az AAC gyártási folyamatában. A cement minősége döntő szerepet játszik a tömbök szilárdságának és tartósságának biztosításában. Általában jó minőségű portlandcementet használnak, amely a gyártási folyamat során kötési tulajdonságokat biztosít.

Lime: A kiváló minőségű mész fontossága

A mész az AAC blokkgyártás másik lényeges eleme. Reagál a homokban lévő szilícium-dioxiddal, kalcium-szilikátot képezve, hozzájárulva a végtermék szilárdságához. A kiváló minőségű mész használata jobb reakciót és stabilabb végterméket biztosít.

Szilícium-dioxid homok vagy pernye: elsődleges komponensként

A szilícium-dioxid elsődleges forrása a szilícium-dioxid homok vagy pernye, amely létfontosságú a kalcium-szilikát képződéséhez a reakciófolyamat során. A pernye, a szénégetés mellékterméke, költséghatékonysága és környezetbarát jellege miatt egyre gyakrabban kerül felhasználásra.

Gipsz: szerepe a reakciófolyamatban

A gipsz szabályozza a keverék kötési idejét, biztosítva az AAC blokkok megfelelő megkötését. A gipsz hozzáadása segít a gyártás során a kémiai reakciók sebességének szabályozásában.

Alumíniumpor: Tágítószerként funkcionál

Tágítószerként alumíniumport használnak. Más összetevőkkel keverve reakcióba lép a mésszel, és hidrogéngázt szabadít fel, létrehozva azt a porózus szerkezetet, amely az AAC blokkokat könnyűvé és szigetelővé teszi.

Víz: minőségi és mennyiségi szempontok

A vizet az összetevők közötti kémiai reakciók aktiválására használják. A víz minősége kulcsfontosságú, mivel ez befolyásolja a keverék állagát és végső soron az AAC blokkok minőségét.

Keverés és öntés

A nyersanyagokat ellenőrzött környezetben keverik össze, hogy zagyot képezzenek. Az automatizált adagoló- és keverőrendszerek biztosítják a keverék konzisztenciáját, míg a hígtrágya-előkészítő rendszerek figyelik a keverék konzisztenciáját és minőségét. Ha a keverék kész, formákba öntjük, hogy a kívánt alakú és méretű AAC-tömböket alakítsuk ki.

Előkeményítés

Az előkeményítés ellenőrzött környezetben történik, ahol a hőmérsékletet és a páratartalmat gondosan figyelik, hogy biztosítsák a keverék megfelelő megkötését az autoklávozás előtt. Ez a lépés kulcsfontosságú a megfelelő kémiai reakciók lezajlásához és a blokkok épségének megőrzéséhez.

Vágás

Miután a tömbök megszilárdultak, automata vágógépekkel a kívánt méretre vágják őket. A precíziós vágási technológiák, mint például a huzalvágás és a szalagfűrészvágás, biztosítják, hogy minden blokk egységes legyen és megfeleljen a szükséges szabványoknak. A vágás során keletkező hulladékot újrahasznosítjuk, hogy minimalizáljuk az anyagveszteséget.

Autoklávozás

Az autoklávozás egy nagynyomású gőzkezelési eljárás, amely növeli az AAC blokkok szilárdságát és tartósságát. A folyamat során a blokkok magas hőmérsékletnek és nyomásnak vannak kitéve egy autoklávban, ami kémiai reakciókat vált ki, amelyek megszilárdítják az anyagot. A hőmérséklet és a nyomás szabályozása a folyamat során kulcsfontosságú az AAC blokkok kívánt tulajdonságainak eléréséhez.

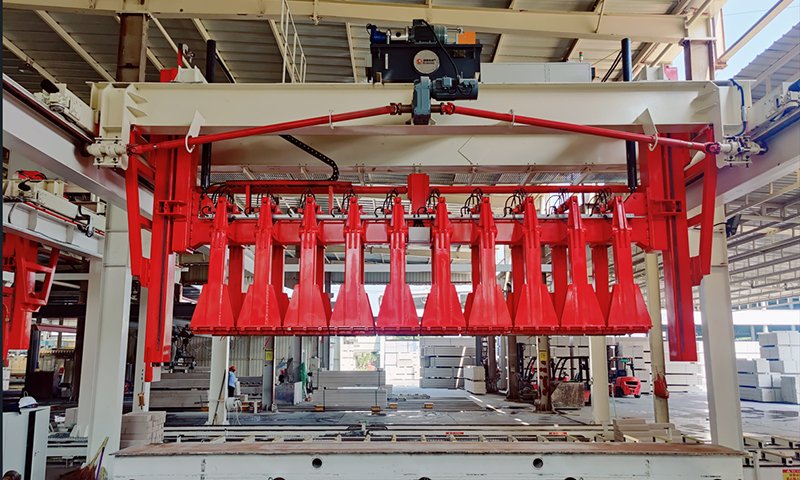

Szétválasztás és csomagolás

Az autoklávozást követően a blokkokat szétválasztják, minőségi ellenőrzésnek vetik alá, és méretük és minőségük alapján különböző osztályokba sorolják. Ezután becsomagolják őket szállításhoz és tároláshoz, biztosítva, hogy védve legyenek a minőségüket befolyásoló környezeti tényezőktől.

Kulcsfontosságú gépek és berendezések

An AAC blokk gyártósor különböző típusú gépekre van szükség, amelyek mindegyikét egy adott funkcióra tervezték.

| Berendezés | Funkció |

|---|---|

| Keverő rendszer | Automatizált adagolás és hígtrágya keverés |

| Fröccsöntő berendezések | AAC blokkok formázása kívánt formára |

| Vágás Machines | Tömbök precíziós vágása a kívánt méretre |

| Autokláv | A blokkok nagynyomású keményítése a fokozott szilárdság érdekében |

| Anyagmozgató berendezések | Szállítószalagok, daruk és targoncák a hatékony anyagáramlásért |

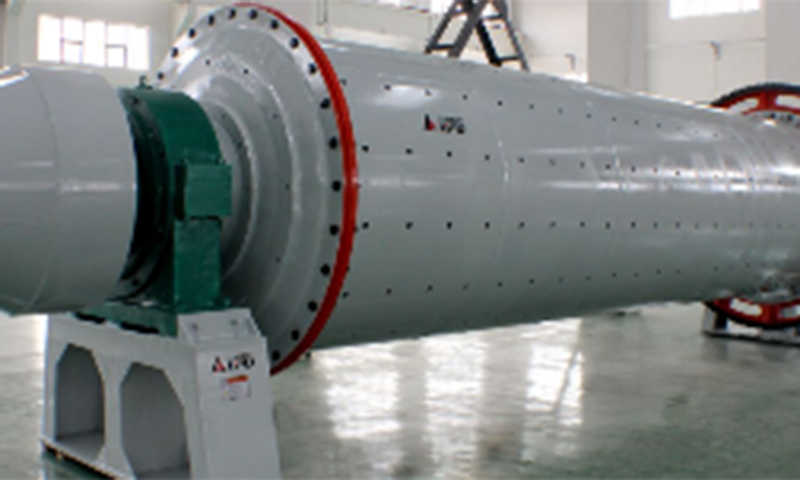

Keverő rendszer

A keverőrendszer nagy kapacitású keverőkből áll, amelyek képesek nagy mennyiségű nyersanyag kezelésére. Ezek a keverők biztosítják a hígtrágya egyenletességét és konzisztenciáját, ami elengedhetetlen a kiváló minőségű AAC blokkok előállításához.

Fröccsöntő berendezések

A fröccsöntő berendezések különböző méretű és formájú formákat tartalmaznak a különböző típusú AAC blokkok elhelyezésére. Az automatizált formakezelő rendszerek csökkentik a kézi munkát és javítják a termelés hatékonyságát.

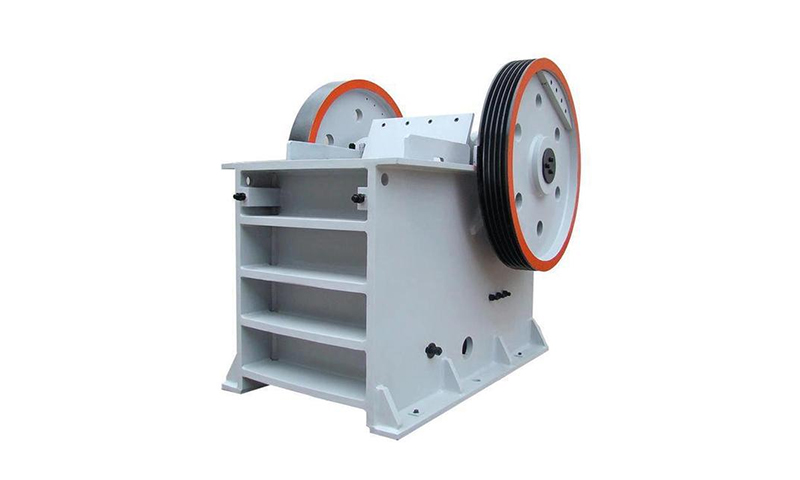

Vágás Machines

Vágógépeket, például huzalvágókat és szalagfűrészeket használnak a beállított blokkok pontos méretre vágására. A vágási módszer kiválasztása a gyártósor speciális követelményeitől és a gyártandó AAC blokk típusától függ.

Autokláv

Az autoklávok kritikusak a kikeményedési folyamat szempontjából, mivel biztosítják, hogy az AAC blokkok elérjék a szükséges szilárdságot és tartósságot. Az autoklávoknak két elsődleges típusa van: vízszintes és függőleges, amelyek mindegyikének megvannak a maga előnyei a kapacitás és a hatékonyság tekintetében.

AAC blokk gyártósor felállítása

Helyszín kiválasztása és elrendezése

Az AAC blokk gyártósor helyszínét körültekintően kell kiválasztani, figyelembe véve az olyan tényezőket, mint a nyersanyagok közelsége, a szállítási infrastruktúra és a környezetvédelmi előírások. Az üzem elrendezését a hatékonyság érdekében optimalizálni kell, az anyagok és a késztermékek tiszta áramlási útvonalával.

Infrastrukturális követelmények

Az AAC blokk gyártósor megbízható áramellátást, vízkezelő rendszereket és hulladékgazdálkodási létesítményeket igényel. Ezeket az infrastrukturális követelményeket gondosan meg kell tervezni a zökkenőmentes és folyamatos termelés biztosítása érdekében.

Szabályozási megfelelőség és engedélyek

A helyi építési előírásoknak, környezetvédelmi előírásoknak és biztonsági szabványoknak való megfelelés elengedhetetlen az AAC blokk gyártósor felállításakor. A szükséges engedélyek és engedélyek megszerzése biztosítja az üzem jogszerű és biztonságos működését.

Az AAC blokkgyártás költségelemzése

Kezdeti befektetés

Az AAC blokk gyártósor felállítása jelentős kezdeti beruházást igényel. A költségek tartalmazzák a földvásárlást, a gépeket, berendezéseket és az infrastruktúra fejlesztését. A hosszú távú munkaerő- és anyagköltségek megtakarítása, valamint a fenntartható építőanyagok iránti növekvő kereslet kielégítése azonban megtérülő befektetéssé teszi.

Működési költségek

Az AAC blokk gyártósor működési költségei magukban foglalják a nyersanyagköltségeket, az energiafogyasztást, a munkaerőköltségeket és a karbantartást. E költségek hatékony kezelése kulcsfontosságú a jövedelmezőség biztosításához.

A befektetés megtérülése (ROI)

Az AAC blokk gyártósor ROI-ja a piaci kereslettől, a termelési kapacitástól és a hatékonyságtól függ. Egy jól megtervezett gyártósor magas ROI-t eredményezhet, különösen a fenntartható építőanyagok iránti növekvő kereslet mellett.

Következtetés

Összefoglalva, az AAC blokk gyártósor rendkívül hatékony és költséghatékony módszert kínál könnyű, tartós és környezetbarát építőanyagok előállítására. Az AAC blokkok legfontosabb előnyei, beleértve hőszigetelésüket, tűzállóságukat és akusztikai tulajdonságaikat, népszerű választássá teszik őket a modern építőiparban.

GYIK

1. Milyen előnyökkel jár az AAC blokkok használata az építőiparban?

Az AAC blokkok könnyű tulajdonságokkal, hőszigeteléssel, tűzállósággal és hangszigeteléssel rendelkeznek, így ideálisak az építőipari alkalmazások széles skálájához.

2. Hogyan épül fel az AAC blokk gyártósor?

Az AAC blokk gyártósor gondos helyszínválasztást, infrastruktúra fejlesztést és a helyi előírások betartását igényli. A kulcsfontosságú gépek közé tartoznak a keverőrendszerek, formák, vágógépek és autoklávok.

3. Milyen alapanyagokat használnak az AAC blokkgyártáshoz?

Az elsődleges nyersanyagok közé tartozik a cement, a mész, a kvarchomok vagy a pernye, a gipsz, az alumíniumpor és a víz.

4. Hogyan működik az autoklávozási folyamat az AAC blokkgyártásban?

Az autoklávozás egy nagynyomású gőzkezelési eljárás, amely megszilárdítja az AAC blokkokat, növelve azok szilárdságát és tartósságát. A hőmérsékletet és a nyomást gondosan ellenőrzik az eredmények elérése érdekében.