Bevezetés az AAC blokk produkciójába

Mik az AAC blokkok?

Az autoklávozott szellőztetett beton (AAC) blokkok egy könnyű, előregyártott építőanyagok, amelyeket évek óta építőiparban használnak. Az 1920 -as években találtak svédországban. Az AAC cement, mész, szilícium -dioxid homok, gipsz és víz keveréke, kis mennyiségű alumíniumporral, amely habosítószerként adódik. Ezt a keveréket öntőformákba öntik, ahol az alumínium és a többi alkatrész közötti kémiai reakció miatt az anyag kibővül és sejtszerkezetet képez több millió apró, levegővel töltött pórus mellett. Ez a folyamat az AAC -nak megkülönböztetett könnyű és szigetelő tulajdonságait adja. A név „autoklávozott” része a blokkokon átesett nagynyomású gőzkezelő folyamatra utal, amely megadja számukra a végső szilárdságukat és tartósságukat.

Az AAC blokkok építésben történő használatának előnyei

Az AAC blokkok számos jelentős előnyt kínálnak a hagyományos építőanyagokhoz képest, például a tüzelt agyagtéglák és a beton blokkokhoz képest.

Könnyűsúlyú: Alacsony sűrűségük megkönnyíti az AAC -blokkok kezelését és szállítását, csökkentve a munkaköltségeket és gyorsabbá teszi az építkezést. Ez csökkenti az épület alapítványának szerkezeti terhelését is, amely a teljes építési projektben megtakarítást eredményezhet.

Hőszigetelés: Az AAC porózus, levegővel töltött szerkezete termikus szigetelést biztosít. Ez elősegíti a stabil beltéri hőmérséklet fenntartását, csökkentve a fűtés és a hűtés szükségességét, ami alacsonyabb energiafogyasztást és költségeket eredményez.

Tűzállóság: Az AAC blokkok nem éghetők és képesek ellenállni a magas hőmérsékleteknek, magas szintű tűzállóságot biztosítva. Ez javítja az AAC -val épített épületek biztonságát.

Hangszigetelés: A celluláris szerkezet jó hangelszívódást is biztosít, így az AAC hatékony az akusztikus szigeteléshez és elősegíti a zajátvitel csökkentését.

Környezetbarát: Az AAC blokkok előállítása kevesebb energiát használ fel, mint a hagyományos tüzelt téglák. Ezenkívül könnyen elérhető, nem mérgező alapanyagokból készülnek, és újrahasznosíthatók. Az AAC -val készített épületek energiahatékonysága szintén hozzájárul az alacsonyabb szénlábnyomhoz.

Tartósság és kártevők ellenállás: Az AAC blokkok ellenállnak a termeszeknek és más kártevőknek, valamint a rothadásnak és a penésznek, biztosítva a szerkezet hosszú élettartamát.

Piaci kereslet és növekedési potenciál az AAC blokkok számára

Az AAC blokkok globális piaca folyamatos növekedést tapasztal, amelyet számos tényező vezet. A zöld épületre és a fenntartható építési gyakorlatokra való egyre növekvő összpontosítás növelte a környezetbarát anyagok, például az AAC igényét. Ezenkívül a fejlődő gazdaságokban a megfizethető és hatékony lakások növekvő igénye, az AAC energiatakarékos előnyeinek növekvő tudatossága mellett, tovább táplálta a piaci bővítést. Az AAC blokkok sokoldalúságának és könnyű használatának sokféle alkalmazásra alkalmassá teszi őket, a lakó- és kereskedelmi épületektől az ipari struktúrákig, amelyek hozzájárulnak erős piaci potenciáljukhoz.

Az AAC blokk gyártósor beállítása

Alapanyagok: Típusok és minőségi követelmények

Az AAC blokk -előállításának magja a nyersanyagok pontos kombinációjában rejlik. Az egyes összetevők minősége és aránya közvetlenül befolyásolja a végtermék szilárdságát, sűrűségét és hőtulajdonságait.

Szilícium -dioxid: Ez a fő alkotóelem, amely biztosítja az anyag szilárd szerkezetének nagy részét. Jellemzően kiváló minőségű szilícium-dioxid-homokból, légyhamuból (szénerőművek mellékterméke) vagy őrölt salakból származik. A szilícium -dioxid -tartalomnak magasnak kell lennie, és az anyagot finoman meg kell őrizni a sima, következetes keverék biztosítása érdekében.

Cement: A szokásos portlandcement (OPC) vagy hasonló kiváló minőségű cementet használják elsődleges kötőanyagként. Ez biztosítja a keverék kezdeti erősségét az autokláv előtt, és hozzájárul a blokkok végső szerkezeti integritásához.

Mész: A hidratált mész (kalcium -hidroxid) reagál a szilícium -dioxiddal, hogy kalcium -szilikát -hidrátokat képezzen az autoklávozás során. Ez a reakció adja az AAC hosszú távú erejét és stabilitását. A felhasznált mésznek nagy tisztaságúnak kell lennie.

Gipsz: Kis mennyiségű gipszet adunk hozzá a hígítás meghatározásához és a szükséges kristályos szerkezet kialakulásának elősegítéséhez a kikeményedés során.

Alumíniumpor: Ez a kulcsfontosságú kovácsi vagy habosítószer. A többi komponenssel keverve az lúgos elemekkel (cement és mész) reagál hidrogéngáz előállításához. Ez a gáz több millió apró buborékot képez az egész iszlámban, így az AAC blokk jellegzetes szellőztető szerkezetét képezi. Az alumínium por finomsága és minősége kulcsfontosságú a következetes levegőztetési folyamat szempontjából.

Gyártási folyamat: Részletes lépések a keveréstől a kikeményedésig

Az AAC blokkok előállítása egy folyamatos, erősen ellenőrzött folyamat, amelyet több fő szakaszra lehet bontani.

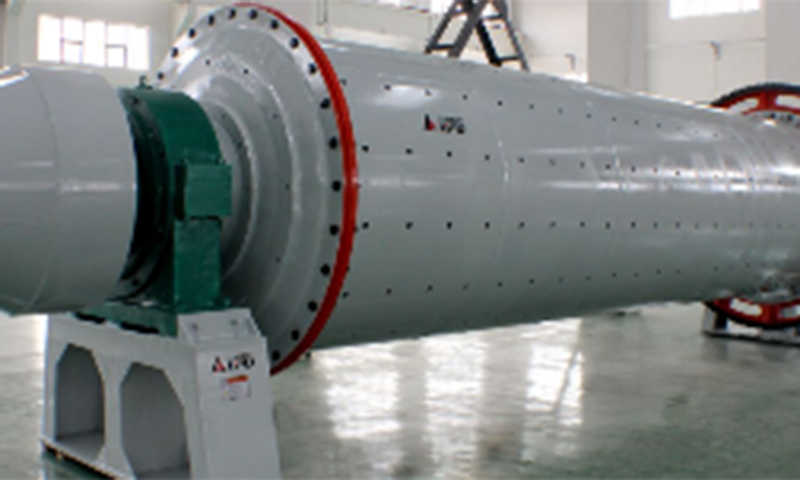

Nyersanyag -előkészítés: Az összes szilárd alapanyagot, például a szilícium -dioxidot, a cementet és a lime -t szilóban tárolják. A szilícium -dioxidot (homok vagy légyhamu) finom porba őrölték egy golyó malomban, hogy növeljék a reakcióképességét.

Hagyó keverése: Az elkészített nyersanyagokat pontosan lemértük és egy keverőbe szállítják. Víz hozzáadódik, és az összetevőket alaposan összekeverik, hogy homogén iszapot hozzanak létre. Az egyes komponensek pontos arányát egy automatizált kötegelő rendszer vezérli a konzisztencia biztosítása érdekében.

Öntés és levegőztetés: A vegyes iszapot nagy acélformákba öntik. Ezután kis mennyiségű alumíniumport adunk hozzá, amely azonnal elindítja a kémiai reakciót. Az előállított hidrogéngáz az iszap emelkedését, akárcsak a tésztát, feltölti az öntőformát. Ez a folyamat, az úgynevezett „előzetes cing”, általában néhány órát vesz igénybe.

Vágás: Miután a keverék megszilárdult egy „süteményré”, amely elég szilárd ahhoz, hogy kezelje, de még mindig elég puha a vágáshoz, gondosan felemelik a penészből. Egy speciális vágógép segítségével a nagy sütemény precíziós méretű a kívánt blokkméretekbe. Ezt a vágást acélhuzalokkal vagy fűrészek kombinációjával lehet elvégezni, biztosítva a sima felületeket és a pontos méreteket.

Autokláv (nagynyomású gőzkerekítés): A vágott blokkokat a kocsikba töltik, és nagy autoklávokba helyezik, amelyek lényegében ipari nyomásfőzői. Az autoklávon belül a blokkokat nagynyomású telített gőznek vetik alá (általában 190 ° C körüli hőmérsékleten és 12-13 bar nyomáson). Ez a nagynyomású kikeményedési folyamat felgyorsítja a kémiai reakciókat, így az AAC blokkolja a végső, stabil kristályos szerkezetüket és kivételes szilárdságukat.

Szétválasztás és csomagolás: Miután az autoklávozási folyamat befejeződött, a blokkokat eltávolítják, elválasztják a kocsiktól és megvizsgálják a minőséget. Ezután raklapokra rakják őket, gyakran zsugorodnak és szállításra készülnek.

Felszerelés: Az alapvető gépek áttekintése

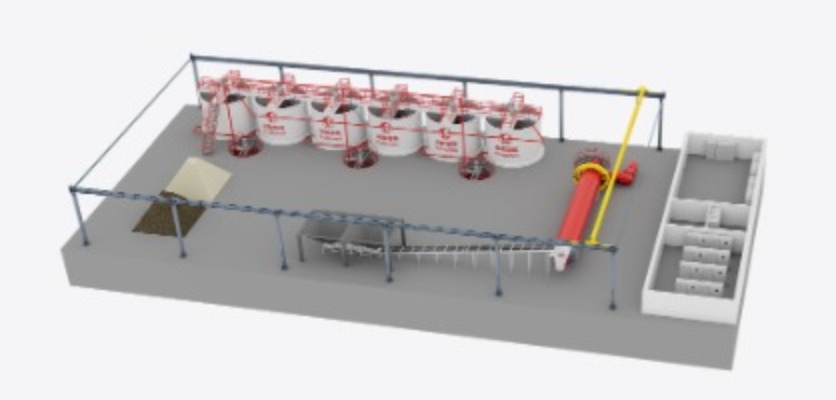

A modern AAC blokk -gyártósor számos speciális gépre támaszkodik a folyamat minden szakaszának automatizálására és optimalizálására.

Keverési és kötegelő rendszer: Ez magában foglalja a silókat a nyersanyagok tárolására, a pontos mérlegek mérlegeire és egy nagy kapacitású keverőre a szuszpenzió létrehozásához.

Vágógép: Egy gép a nagy AAC -süteményt az egyes blokkokhoz, nagy pontossággal vágva.

Öntvényrendszer: Acél öntőformák az iszap és a kezelő rendszer öntésére az öntőformák és a megszilárdított sütemények mozgatásához.

Autokláv: A gyár magja, egy hatalmas nyomású edény, ahol a nagynyomású gőzkerekedés zajlik.

Anyagkezelő berendezés: A felső daruk, az átadási autók és a kocsik elengedhetetlenek a nehéz formák és blokkok mozgatásához a termelés különböző szakaszai között.

Alapvető berendezések az AAC blokk előállításához

Keverési és kötegelő rendszer

Ez a rendszer a gyártási folyamat kiindulópontja, ahol a pontosság kiemelkedő fontosságú. Több silóból áll az ömlesztett alapanyagok, például a szilícium -dioxid, a cement és a mész tárolására. - Automatizált mérlegek és a szállítószalagok mérlegeljék és szállítsák az egyes összetevőket pontos arányban a keverőbe. A keverő ezután egyesíti a szilárd anyagokat a vízzel és más adalékanyagokkal, hogy homogén, egyenletes iszapot hozzon létre. A fejlett rendszerek számítógépes vezérlést használnak annak biztosítása érdekében, hogy a megfelelő recept minden tételhez kövesse, ami létfontosságú a termék konzisztenciájához.

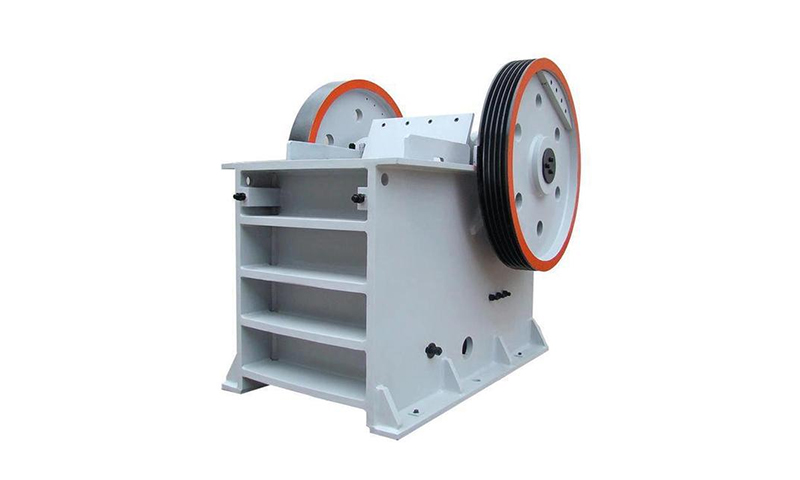

Vágógép: Precision and automation

A kezdeti előkelés után a szellőztetett beton nagy „süteményét” forgalomképes blokkméretre kell vágni. A vágógép felelős ehhez a kritikus lépésért. A modern vágógépek oszcilláló acélhuzalok vagy speciális fűrészek rendszerét használják, hogy a tortát nagy pontossággal szeleteljék. Beprogramozhatók a különféle méretű blokkok vágására, beleértve a különböző hosszúságokat, szélességeket és vastagságokat. Az automatizálás ebben a szakaszban minimalizálja a hulladékot, és biztosítja, hogy minden blokk megfeleljen a pontos méret-előírásoknak, ami elengedhetetlen az építési hatékonysághoz és a helyszíni munka csökkentéséhez.

Öntőgép: különféle típusok és kapacitások

Az öntőformák ott vannak, ahol az AAC keverék kezdeti levegőztetése és alakítása fordul elő. Jellemzően nagy, téglalap alakú acélkeretek. Az öntőgép szerepe az, hogy ezeket a formákat frissen vegyes iszapokkal töltse ki. A gyár kapacitásától függően ezek lehetnek kézi vagy teljesen automatizált rendszerek, amelyek hatékonyan öntik és továbbítják az öntőformákat az előkelés előtti területre. Az öntőformákat a gyors lerakódáshoz tervezték, miután a sütemény elérte a vágás megfelelő konzisztenciáját.

Autokláv: Importance and specifications

Az autokláv vitathatatlanul a fontos berendezés a teljes folyamatban. - Ez egy hatalmas, hengeres nyomás edény, ahol az AAC blokkok végső kikeményedése és megerősítése zajlik. A blokkokat nagynyomású telített gőznek vetik alá, körülbelül 190 ° C hőmérsékleten. Ez a környezet végleges kémiai reakciót vált ki, és a nyers összetevőket stabil, tartós anyaggá alakítja, jellemző alacsony sűrűségével és nagy szilárdságával. Az autokláv specifikációk, például a méret és a működési nyomás, meghatározzák a gyár termelési mennyiségét és a végtermék minőségét.

Daruk és anyagkezelő berendezések

Tekintettel a formák súlyára és a feldolgozott nagy mennyiségű blokk mennyiségére, a robusztus anyagkezelő rendszer elengedhetetlen a hatékony működéshez. Ez általában magában foglalja:

Feltesítődaruk a nagy formák felemeléséhez és mozgatásához.

Az autókat a vágási területről az autoklávokba rakott blokkokkal ellátott kocsik szállító kocsikba szállítják.

Targonatok vagy automatizált nyilvántartók a kész, raklapos blokkok tárolási vagy szállítási területekre történő áthelyezéséhez.

Kazán: gőz a gyógyításhoz

A nagy kapacitású kazán az autokláv rendszer alapvető eleme. A felelős a kikeményedési folyamathoz szükséges nagynyomású gőz előállításáért. A kazán hatékonysága közvetlenül befolyásolja a gyár energiafogyasztási és működési költségeit. A megfelelő szigetelés és a jól karbantartott kazánrendszer kulcsfontosságú a gyártósor energiaigényes részének optimalizálásához.

AAC blokk gyártósor: lépésről lépésre útmutató

Az AAC blokkok gyártása egy lenyűgöző folyamat, amely ötvözi a kémiát, a mérnöki munkát és az automatizálást. A modern gyártósor ezeket az elemeket zökkenőmentes áramlássá alakítja, az alapanyagtól a késztermékig.

Nyersanyag -előkészítés

Keverés és öntés

Előzetesítés

Vágás

Autoklávozás

Elválasztás és csomagolás

Az AAC blokk előállításának költséganalízise

Kezdeti beruházás: föld, gépek és építés

A kezdeti beruházás a beállításához AAC blokk gyártási vonalgyár lényeges, és számos kulcsfontosságú összetevőt tartalmaz:

Földvásárlás: A szükséges föld nagysága a gyár tervezett termelési kapacitásától függ. A nagyobb kapacitáshoz több helyet igényel a nyersanyagok tárolásához, gyártási létesítményeihez, késztermékek tárolásához és adminisztratív épületekhez.

Gyári építkezés: Ez magában foglalja a fő gyári fészer felépítésének költségeit, a nyersanyagok és a késztermékek raktárait, a kazánt szobát, az energiatartalmat és a közigazgatási blokkot.

Gépek és berendezések: Ez a kezdeti beruházás jelentős része. A költség a kívánt termelési kapacitás és az automatizálás szintje nagymértékben változik. A teljesen automatizált, nagy kapacitású vonal lényegesen drágább lesz, mint egy félig automatizált, alacsonyabb kapacitású vonal. A költség magában foglalja az összes alapvető berendezést, például a kötegelt rendszert, a golyó malmot, a keverőgépet, a formákat, a vágógépet, az autoklávokat, a kazánokat és az anyagkezelő rendszereket.

Telepítés és üzembe helyezés: Az összes gép telepítésének és az üzem üzembe helyezésének költsége annak biztosítása érdekében, hogy a megfelelő és hatékonyan működjön. Ez magában foglalhatja az operációs személyzet képzését is.

Vészhelyzeti alap: Bölcs dolog, ha a költségvetés egy részét (jellemzően 10-15%) távolítják el az előre nem látható költségekhez.

Működési költségek: nyersanyagok, munka, energia és karbantartás

Miután a gyár feláll és működött, a jövedelmezőség érdekében külön ismétlődő költségeket kell kezelni:

Nyersanyagok: Ez egy jelentős folyamatos költség. A nyersanyagok - a Silica (homok vagy légyhamu), a cement, a mész, a gipsz és az alumíniumpor - költségei piaci ingadozásoknak vannak kitéve. A megbízható és költséghatékony beszállítók biztosítása létfontosságú.

Munkaerő: A képzett munkaerő felvételének és megtartásának költségei, beleértve a mérnököket, a gépkezelőket, a technikusokat és az adminisztratív személyzetet. Az automatizáltabb gyártósorhoz kevesebb munkást igényelhet, de magasan képzettebb műszaki személyzet.

Energia: Az AAC-termelés energiaigényes folyamat. Az elsődleges energiaköltségeket a különféle gépek (malmok, vágók, szállítószalagok) és az üzemanyag (szén, földgáz vagy olaj) futtatásához szükséges villamos energiából származik, amely ahhoz szükséges, hogy a kazán gőzt készítsen az autoklávokhoz.

Karbantartás: Az összes gép rendszeres karbantartása elengedhetetlen a bontások megelőzéséhez és a hosszú távú hatékonyság biztosításához. Ez magában foglalja mind a rutin szervizelést, mind a kopott alkatrészek cseréjének költségeit.

Segédprogramok és általános költségek: Egyéb működési költségek közé tartozik a víz, az adók, a biztosítás és az adminisztratív költségek.

ROI és jövedelmezőség: A jövedelmezőséget befolyásoló tényezők

A beruházás megtérülését (ROI) és az AAC blokk gyártósorának általános jövedelmezőségét számos tényező befolyásolja:

Termelési hatékonyság: A kibocsátás maximalizálása A hulladék minimalizálása közben kulcsfontosságú. A jól megtervezett gyártósor, magas szintű automatizálással és megbízható berendezéssel, nagyobb termelési hatékonysággal rendelkezik.

Piaci ár: Az AAC blokkok eladási árát a regionális piaci kereslet, a verseny és az alternatív építőanyagok költségei határozzák meg.

Nyersanyagköltségek: A hatékony ellátási lánc menedzsmentje és az anyagok versenyképes áron történő beruházási képessége jelentősen befolyásolhatja az alsó sorot.

Energiagazdálkodás: Az energiatakarékos technológiák és gyakorlatok végrehajtása elősegítheti az egyik legnagyobb működési költségek csökkentését.

Termékminőség: A kiváló minőségű blokkok előállítása, amelyek következetesen megfelelnek az ipari előírásoknak, jobb árat tudnak adni és erős márkahírnevet szerezhetnek.

Az AAC blokk gyártósor kiválasztásának legfontosabb megfontolásai

Kapacitás: A termeléshez igazítja a piaci keresletet

Automatizálási szint: A költségek és a hatékonyság kiegyensúlyozása

Technológia: Legfrissebb fejlesztések az AAC blokk produkciójában

Szállító hírneve: Megbízható berendezésgyártók kiválasztása

Minőségellenőrzés az AAC blokkok gyártásában

| Minőség -ellenőrzési szakasz | Kulcsfontosságú tesztek / pontok | Cél / fókusz | Általános kérdések és megelőzés |

|---|---|---|---|

| Nyersanyag -ellenőrzés | A szilícium -dioxid homok finomsága, a mész tisztasága, a cement minősége | Gondoskodjon arról, hogy a nyersanyagok megfeleljenek a specifikációknak | A nem megfelelő anyagok egyenetlen erőt vagy sűrűségt okozhatnak, befolyásolva a végtermék minőségét |

| Dimenziós pontosság | Mérje meg a hosszát, a szélességet, a magasságot (± 1,5 mm) | Gondoskodjon a megfelelő építkezéshez és csökkentse a habarcs használatát | Rosszul kalibrált vágógépek vagy egyenetlen „zöld torta” bővítés |

| Nyomószilárdság | Tesztterhelési kapacitás egy kompressziós gépen | Gondoskodjon a rakományt hordozó vagy a nem terhelésű falak biztonságáról | Helytelen nyersanyagarány vagy instabil autoklávozási körülmények |

| Száraz sűrűség | Általában 400–800 kg/m³ | Értékelje a könnyű és szigetelési tulajdonságokat | Következetlen keverési arányok vagy egyenetlen autokláv hőmérséklet/nyomás |

| Hővezető képesség | Mérje meg a hőátadási ellenállást | Értékelje a szigetelési teljesítményt | Anyagi következetlenségek vagy nem megfelelő autokláv |

| Szárítás zsugorodás | Mérje meg a zsugorodást szárítás után | Megakadályozza a fal repedését | Nem megfelelő keverék, vágás vagy kikeményedés |

| Vízelnyelés | Mérje meg a vízfelvételt | Biztosítsa a teljesítményt és a tartósságot | A magas abszorpció csökkenti a hosszú távú tartósságot |

| Kész termékvizsgálat | Az összes legfontosabb tulajdonság minta tesztelése tételenként | Rögzítse az adatokat és elemezze a trendeket | A tesztelés elhanyagolása késleltetheti a hibakutatást |

Következtetés

Az AAC blokk -ipar a folyamatos innováció útján halad, amelyet a fenntarthatóság globális lendülete, a megfizethető lakhatás iránti igény és a gyors technológiai fejlődés vezet. Ezek a trendek átalakítják az AAC blokkok előállításának és felhasználásának módját, ígérve egy hatékonyabb és környezetbarát jövőt az építőipar számára.

Technológiai fejlődés: automatizálás és AI

Fejlett automatizálás és robotika: Noha az automatizálás már a modern AAC növények kulcsfontosságú jellemzője, a következő generáció kifinomultabb robotikát fog látni. A robotok szélesebb körű feladatot fognak végezni, a pontos anyagkezeléstől és a halmozódástól kezdve a komplex csomagolásig és a minőségi ellenőrzésig. Ez csökkenti az emberi hibákat, növeli a termelési sebességet és növeli a biztonságot.

AI-vezérelt minőség-ellenőrzés: Az AI és a gépi tanulás forradalmasítja a minőség -ellenőrzést. - A nagy felbontású kamerákkal és érzékelőkkel rendelkező AI-alapú rendszerek azonnal felismerhetik a blokkok legkisebb hibáit, amikor a gyártósoron mozognak. Ez lehetővé teszi a folyamat valós idejű kiigazítását, biztosítva a következetes minőséget és minimalizálva a hulladékot.

Prediktív karbantartás: A rögzített karbantartási ütemterv követése helyett az AI és az Data Analytics lehetővé teszi a prediktív karbantartást. A berendezésen lévő érzékelők figyelemmel kísérik a teljesítményt, és megjósolják, ha egy alkatrész valószínűleg meghibásodik, lehetővé téve a proaktív karbantartást, mielőtt költséges bontás bekövetkezik.

Fenntartható gyakorlatok: Innovációk a környezetbarát termelésben

Pazarló anyag mint nyersanyag: Kutatás folyik az újrahasznosított anyagok és az ipari melléktermékek használatának növelése érdekében. A légyhamu használata már gyakori, de a jövőbeli innovációk magukban foglalhatják más hulladékáramok, például zúzott üveg vagy bizonyos típusú műanyagok beépítését hibrid anyagok létrehozására, amelyek mind környezetbarát, mind nagy teljesítményűek.

Alacsonyabb energiafogyasztás: A jövőbeli növények az energiafelhasználás optimalizálására összpontosítanak, különösen az energiaigényes autoklávozási folyamatban. A kazán technológiában és a hulladékhő -visszanyerési rendszerekben az innovációk kritikus jelentőségűek lesznek a gyár általános energiaigényének csökkentésében.

Szén -semleges termelés: Az iparág végső célja a szén-semleges termelés elérése. Ez magában foglalhatja a megújuló energiaforrások felhasználását az üzem táplálására, a szén-dioxid-kibocsátások elkülönítésére és az új receptek kidolgozására, amelyek alacsonyabb szén-dioxid-kibocsátású kötőanyagokat használnak.