Mint mérőeszközként, kifejezetten a porított anyagokhoz, a különleges tulajdonság porlánc a "konténer" és a "mérés" kettős attribútumainak fúziója. A hagyományos mérési eszközök gyakran elválasztják a tartási és mérési funkciókat, míg a por skála integrálja a kettőt egybe. Nem csak a port tarthatja, mint egy tartályt, hanem teljes mérlegelést is végez egyidejűleg az anyag öntése és az azt követő keverési folyamat során. Ez a közvetlen és integrált kialakítás megkülönbözteti azt a szokásos platformmérlegektől, egyenlegektől vagy tárolótartályoktól. Strukturális szempontból a por skála alapterülete egyaránt ideiglenes anyag tárolóhely és érzékelő hordozó a mérési érzékelők számára. Amikor a port öntik be, akkor nem kell azt más mérőszerszámokba átvinni, és a méretarány a beépített érzékelőn keresztül valós időben képes rögzíteni az anyag súlycserét. Ez a kialakítás egyszerűsíti a működési folyamatot, csökkenti a maradék és a repülés problémáit, amelyek az anyagátadási folyamat során előfordulhatnak, és ezáltal javítják a mérési pontosságot. Tekintettel arra a por jellemzőire, amely könnyen agglomerálható és nagy különbségekkel rendelkezik a folyékonyságban, a tartály általában keverőkészülékkel van felszerelve, hogy megőrizze a mérés folytonosságát a keverési folyamat során.

Automatikus mérési logika

A por skála automatikus mérési funkciója nem egyszerű súlyolvasás, hanem egy dinamikus válaszrendszer az anyagjellemzők alapján. Munka logikája attól a pillanattól kezdve kezdődik, amikor az anyagot beillesztik. Amikor a por érintkezik a skála tartályba, az érzékelő azonnal megkezdi a súlyfigyelést, és valós idejű beállításokat hajt végre az előre beállított küszöbérték szerint. A keverési folyamat során az automatikus mérési funkció megvalósítása technikailag kihívást jelent. A keverőkészülék működése rezgést generál, ami zavarhatja az érzékelő érzékenységét. A por skála speciális sokk-abszorpciós struktúrát és jelszűrő algoritmust használ a mechanikus rezgés hatása minimalizálása érdekében. A keverési folyamat során az érzékelő folyamatosan összegyűjti a súlyadatokat és kiküszöböli a rezgés által a szoftver algoritmusokon keresztül generált interferenciajelet, hogy biztosítsa a mérlegelési eredmények stabilitását. Ez a képesség a mérési pontosság dinamikus körülmények között történő fenntartásának képessége az automatikus mérlegelési logika alapvető előnye, és egy kulcsfontosságú jellemző, amely megkülönbözteti azt a statikus mérőberendezésektől.

Tervezési megfontolások

A por skálájának kialakításának meg kell egyensúlyoznia a funkcionalitás, a biztonság és az alkalmazkodóképesség három fő elemét. A funkcionalitás szempontjából gondoskodni kell arról, hogy a mérlegtartomány és a pontosság megfeleljen az alkalmazás forgatókönyvének követelményeinek. A tervezés során ki kell választani a megfelelő érzékelő típusú és tartományparamétereket a célipar anyagjellemzői szerint. A biztonsági tervezés elsősorban a porok fizikai és kémiai tulajdonságaira irányul. A korrozív porokhoz a tartály belső falát sav-rezisztens és lúgos anyagokból kell készíteni; A tűzveszélyes és robbanásveszélyes porokhoz antisztatikus és robbanásbiztos funkciókkal kell rendelkeznie. A tömítés teljesítménye szintén a tervezési fókusz. A jó tömítés megakadályozhatja, hogy a porszivárgás környezetszennyezést vagy egészségügyi kockázatot okozhat az operátorok számára, elkerülve a külső páratartalom és a por hatását az anyag tisztaságára és a mérési pontosságra. Az adaptív kialakítás tükröződik a kompatibilitásban, a különböző porfufiditással. Az erős folyékonyságú porok hajlamosak a "fröccsenésre", és a rossz folyékonyságú porok hajlamosak az agglomerációra a tartályban. Ezért a méretarányos tartály dőlési szöge, a belső fal simaságát, a keverőeszköz sebességét, az evezők alakját stb., A tipikus anyagok áramlási jellemzőinek megfelelően kell testreszabni, hogy biztosítsák a mérlegelési folyamat simaságát.

A pormérlegek keverésének és mérésének szinergetikus mechanizmusa

A keverés fő célja a por agglomerációjának kiküszöbölése és az anyag összetétel egyenletessé tétele. Ezt a folyamatot egyidejűleg kell elvégezni a mérlegeléssel, különben a mérési megszakítást és a termelés hatékonyságát befolyásolja. A szinergia elérése érdekében a berendezéseknek két kulcsfontosságú problémát kell megoldaniuk: a mechanikai mozgás és a mérési jelek közötti beavatkozás nem, valamint az anyagi állapot változásainak mérési kompenzációja a keverés során. A mechanikai szerkezet szempontjából a keverőeszköz és a méretarányos tartály rugalmasan csatlakoztatva van, és a keverőmotor telepítési helyzete elkerüli az érzékelő érzékeny területét a rezgés átvitelének csökkentése érdekében. Az érzékelő mintavételi frekvenciája sokkal magasabb, mint a keverőeszköz rezgési frekvenciája. A gyors adatgyűjtés és az átlagolás feldolgozása révén kiszűrjük az időszakos rezgés -interferenciát. A szoftver szintjén a rendszer létrehoz egy alapvonalat a súlyadatok alapján a keverés megkezdése előtt és után. Amikor egy kis mennyiségű anyag tapad a keverési pengéhez a keverési folyamat során, az algoritmus automatikusan kompenzálja a "rejtett súly" ezen részét, hogy biztosítsa a végső mérési eredmény pontosságát. $ $ $

-

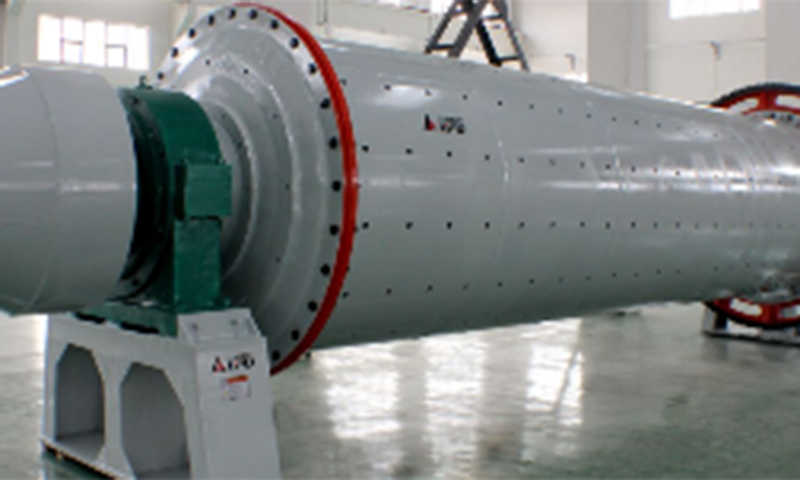

Cél: A golyó malom a fő berendezés az AAC gyártósorban, a légyhamuban, a mész...

-

Cél: A gömbmalom a fő berendezés a nyersanyagok őrlésére és keverésére az AAC...