Intelligens hegesztési technológia alkalmazása az AAC berendezések gyártásában

A hegesztési folyamat a hagyományos AAC gép A gyártás számos kihívással néz szembe, mint például az alacsony hatékonyság, a nagy deformáció és az instabil minőség. Az intelligens hegesztési technológia bevezetésével ezeket a problémákat egyenként legyőzik. A modern AAC-gép gyártásához használt lézeres látáskövető hegesztési rendszer lehetővé teszi számunkra, hogy valós időben rögzítsük a hegesztési helyzetet nagy pontosságú CCD-érzékelőkkel, és automatikus hegesztést érjünk el milliméterszintű pontossággal hat tengelyes robotokkal. Ez a technológia több mint 40%-kal növeli a hegesztési hatékonyságot, miközben a hegesztési képesítési arányt 99,8%-ra is növeli.

A nagyméretű AAC gép szerkezeti részei hegesztése szempontjából az intelligens multi-gépes együttműködési hegesztési rendszer jelentős előnyöket mutat. A több hegesztő robot együtt működik a központi vezérlőrendszeren keresztül, hogy szinkronizálja a kulcsfontosságú alkatrészek, például a nagy penészkeretek és az autoklávok hegesztését. Különösen érdemes megemlíteni, hogy az új Pulse MIG hegesztési folyamat alkalmazását használják. Az aktuális hullámforma pontos szabályozásával a hőre hatott zóna tartománya ténylegesen csökken, és a hegesztés deformációját a hagyományos folyamat 1/3-n belül szabályozzák, jelentősen javítva a berendezések összeszerelésének pontosságát.

Az intelligens hegesztési minőség -megfigyelő rendszer bevezetése megbízható garanciákat nyújt az AAC gépek gyártására. A mély tanuláson alapuló hegesztési hiba -azonosítási rendszer képes felismerni a közös hibákat, például a pórusokat és a salak zárványát valós időben, és a detektálási pontosság eléri a 0,1 mm -es szintet. A hegesztési paraméter felhőalapú tárolási és elemzési funkciója adat támogatást nyújt a folyamat optimalizálásához és a minőségi nyomon követhetőséghez, így az AAC gép gyártási minősége új szintre hozza.

A berendezések teljesítményének javítása nagy pontosságú feldolgozás által hozott

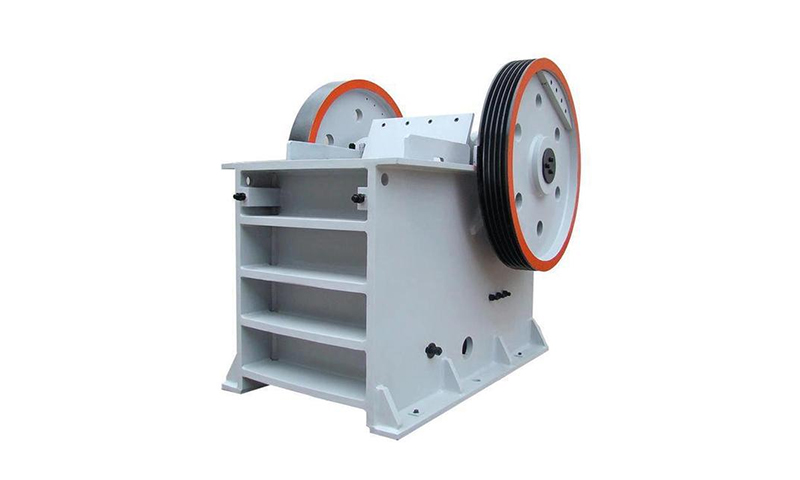

Az AAC Machine működési pontossága közvetlenül befolyásolja a levegőztetett beton termékek minőségét, és a nagy pontosságú feldolgozási technológia alkalmazása folyamatosan megsérti az ipari szabványokat. A penészfeldolgozás területén az öt tengelyes összekötő megmunkáló központok bevezetése lehetővé tette a penész üregének elérését a 0,02 mm/m-re, és az oldalsó lemez függőlegességét 0,05 mm-en belül szabályozzák. Ez a feldolgozási pontosság biztosítja, hogy a előállított szellőztetett betonblokkok dimenziója nem haladja meg a ± 1 mm -t, ami sokkal jobb, mint a nemzeti standard követelmények.

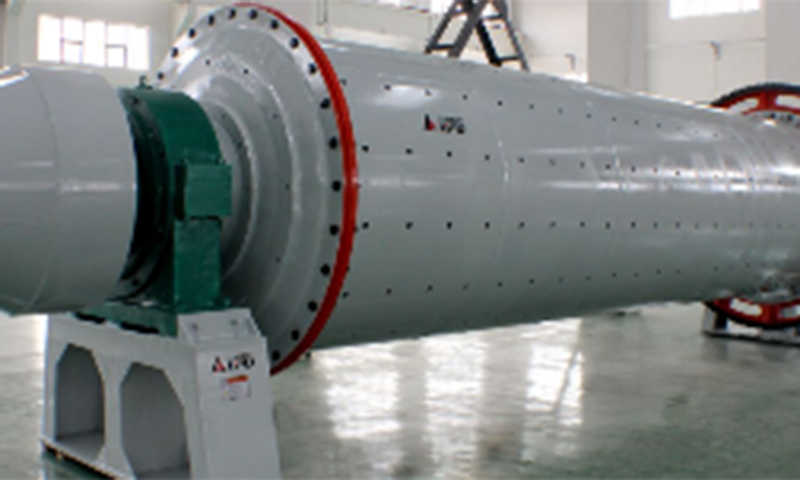

A kulcsmozgó alkatrészek precíziós megmunkálása az AAC gép megbízhatóságának garantálása. A nano-méretű őrlési technológiával feldolgozott vezető síneket és csapágy üléseket kombinálják a lézer-interferométer detektálásával, hogy a berendezések egyenessége elérje a 0,01 mm/m-t. A fogaskerék egy öntési és őrlési eljárást alkalmaz, a fog alak hibáját 3 μm -en belül szabályozzák, az átviteli hatékonyság 15%-kal növekszik, a zaj pedig 8 decibelrel. Ezek az előrelépések jelentősen meghosszabbítják az AAC gép élettartamát, az átlagos hibamentes futási idő meghaladja a 8000 órát.

A kompozit anyagfeldolgozási technológia áttörése új lehetőségeket teremt az AAC gépbe*. A kerámia ötvözött szerszámok és a mikro-kenési technológia kombinálva növelik a nehezen feldolgozható anyagok, például a magas króm öntővazat 50%-kal. A 3D-s nyomtatási technológiát megkezdték alkalmazni a komplex alakú alkatrészek közvetlen gyártására, például a keverőpengék optimalizált kialakítására, amelynek folyadékteljesítménye 30% -kal magasabb, mint a hagyományos folyamatoknál, és a kopásállóság kétszeresére növekszik.

A folyamatinnováció hatása az AAC gyártósor teljesítményére

Az intelligens hegesztés és a nagy pontosságú feldolgozási technológia integrált alkalmazása lehetővé tette a modern AAC gépek teljesítménymutatóinak elérését a kvalitatív ugrás eléréséhez. A vágási pontosság szempontjából a lézer kalibrálással rendelkező acélhuzal -vágó rendszer ± 0,5 mm vágási pontosságot érhet el, és a hulladék sebessége 0,3%alá csökken. A gőzölési és emelési folyamat során a precízióval feldolgozott vízforraló ajtó-tömítő rendszer 70% -kal, az energiafogyasztással pedig 15% -kal csökkenti a gőzszivárgást.

Az automatizálás jelentős növekedése egy másik jelentős változás. Fel van szerelve egy casting platformon, nagy pontosságú szervo rendszerrel, ± 0,1 mm-es pozicionálási pontossággal, és gépi látásfelismerő rendszerrel van felszerelve a teljesen automatikus szövetek elérése érdekében. Az intelligens logisztikai rendszer nyomon követi az egyes öntött termékeket az RFID technológián keresztül, optimalizálja a gőzölést és az ütemezést, és 25%-kal növeli a gyártási vonal termelési kapacitását. A jól ismert AAC-gépgyártó adatai azt mutatják, hogy az új folyamatokkal történő berendezések teljes termelési hatékonysága 40% -kal növekszik, mint a hagyományos berendezések, és 18% -kal csökken az energiafogyasztás egységenkénti termékenként.

Áttöréseket is elvégeztek a berendezések megbízhatóságában is. A véges elem -elemzéssel optimalizált és a precíziós megmunkálás kulcsfontosságú elemeivel kombinálva a berendezés rezgési amplitúdójának 60% -kal, a művelet stabilabb. A kulcsfontosságú paraméterek megfigyelésével az intelligens prediktív karbantartási rendszer figyelmeztetheti a lehetséges hibákat 72 órával előre, ami nagymértékben csökkenti a nem tervezett állásidőt.

A jövőbeli fejlesztési trendek és a technológiai kilátások

Az AAC gépgyártási technológia továbbra is fejlődik. A digitális iker technológia mélyreható alkalmazása megvalósítja a készülék teljes életciklusának virtuális szimulációját és optimalizálását. Az AAC gép digitális ikerének létrehozásával a gyártók különféle folyamatparamétereket tesztelhetnek virtuális környezetben, jelentősen lerövidítve az új termékek K + F ciklusát. A vezető vállalati gyakorlat azt mutatja, hogy a digitális iker technológia használata 40% -kal rövidítheti az új termékek fejlesztési idejét, és 50% -kal csökkentheti a próbatermelési költségeket.

A mesterséges intelligencia technológiának széles körű alkalmazási kilátása van a folyamat optimalizálásában. A nagy adatokon alapuló intelligens folyamat döntéshozatali rendszer önállóan megtanulhatja és optimalizálhatja a hegesztési paramétereket és a feldolgozási útvonalakat, és folyamatosan javíthatja az AAC gép gyártási minőségét. A berendezések működési adatainak elemzésével a prediktív karbantartási algoritmusok pontosan megjósolhatják az alkatrészek fennmaradó élettartamát és pontos karbantartást érhetnek el.

Az új anyagok és az új folyamatok kombinációja új lehetőségeket nyit meg. A grafén által megerősített kompozit anyagok alkalmazása várhatóan több mint háromszor növeli a berendezés kulcskomponenseinek kopásállóságát. Az új hegesztési folyamatok, például a hidegfém -átmeneti hegesztés (CMT) tovább csökkentik a hegesztő hő hatását és javítják az AAC gép szerkezeti stabilitását*. Az ultra-precíziós megmunkálási technológia a nanoméretű irányba mozog, és megalapozza az ultra-magas pontosságú AAC gépek következő generációjának gyártásának alapját.

Az intelligens hegesztés és a nagy pontosságú feldolgozási technológia innovációja átalakítja az AAC gép gyártási szabványait és teljesítményszintjét. Ezek a technológiai fejlődés nemcsak a berendezés pontosságát és megbízhatóságát javítja, hanem hardvergaranciát is biztosít a levegőztetett beton termékek minőségének ugrásához. A technológiai folyamatos áttöréssel az AAC gép minden bizonnyal erősebb lendületet ad az építési iparosodás fejlesztésének, és elősegíti az egész iparágot, hogy a hatékonyabb, pontosabb és okosabb irányok felé mozogjon. $ $ $ $ $ $ $ $ $