Az építőipar egyre inkább alkalmazza a fejlett automatizálást a termelékenység növelése és a működési költségek csökkentése érdekében. Ezen innovációk között az AAC blokk gyártósor döntő megoldásként jelent meg a könnyű, tartós és energiahatékony építőanyagok gyártására törekvő gyártók számára.

Az AAC blokk gyártósor megértése

Az AAC blokk gyártósora egy sor egymással összefüggő folyamatot foglal magában, beleértve a nyersanyag-előkészítést, a keverést, az öntést, a kikeményítést, a darabolást és a csomagolást. Minden egyes szakasz pontosságot, időben történő végrehajtást és gondos felügyeletet igényel, hogy a végső blokkok megfeleljenek az iparági szabványoknak. Hatékonyság egy AAC blokk gyártósor gyár e szakaszok közötti zökkenőmentes koordinációtól és a gépek megfelelő működésétől függ.

Az AAC blokk gyártósor kulcsfontosságú összetevői

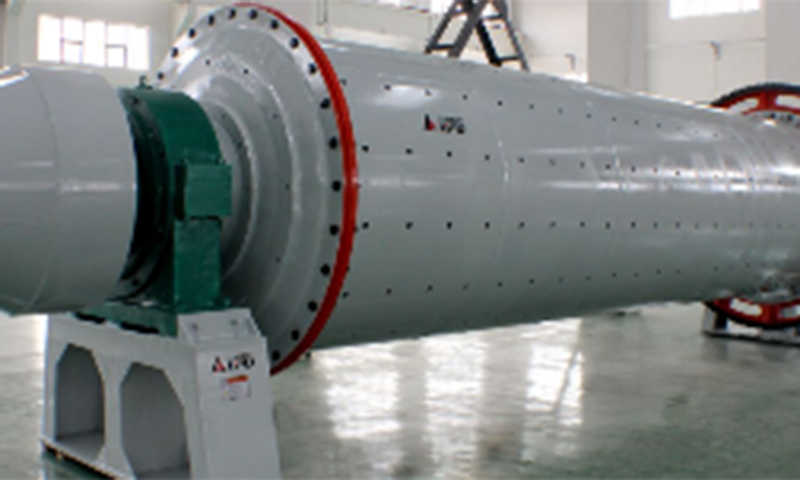

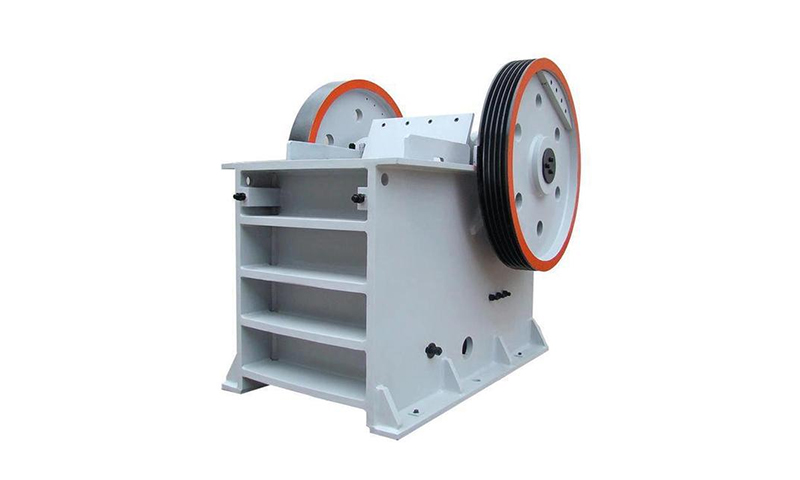

Nyersanyag-előkészítő egység – Felelős a nyersanyagok, például cement, mész, homok és alumíniumpor aprításáért, őrléséért és arányosításáért.

Keverő rendszer – Biztosítja az összes összetevő homogén keveredését, ami kritikus a blokk konzisztenciája és szerkezeti integritása szempontjából.

Öntőgép – A hígtrágyát formákba tölti, miközben megtartja a megfelelő méreteket és sűrűséget.

Kikeményedés autoklávban – Nagynyomású gőzkezelést használ a szilárdság felgyorsítására és a tartósság növelésére.

Vágógép – A precíziós vágás egyenletes blokkméretet és minimális hulladékot biztosít.

Csomagolási egység – Előkészíti a blokkokat a szállításhoz és tároláshoz, miközben minimalizálja a törést.

Tipikus munkafolyamat egy AAC blokk gyártósoron

| Színpad | Cél | Kulcsfontosságú szempontok |

|---|---|---|

| Nyersanyag előkészítés | Biztosítja a minőségi bevitelt | Szemcseméret, nedvességtartalom |

| Keverés | Homogén zagyot eredményez | Keverés time, speed, ingredient ratio |

| Formázás | Tömböket formáz a méretre | Formaigazítás, töltési konzisztencia |

| Gyógyítás | Fejleszti az erőt | Hőmérséklet, nyomás, időtartam |

| Vágás | Egységes blokkokat állít elő | Pengeélesség, vágási sebesség |

| Csomagolás | Előkészíti a blokkokat a szállításhoz | Kezelési mód, halmozási minta |

Munkafolyamat optimalizálása a maximális hatékonyság érdekében

Az AAC blokk gyártósor hatékonyságát nagymértékben meghatározza a munkafolyamat optimalizálása. A jól megtervezett gyártási elrendezés minimalizálja az anyagmozgatási időt, csökkenti a szűk keresztmetszetek számát, és biztosítja a folyamatos műveletek áramlását.

Áramvonalas elrendezés – A gépeket úgy kell elhelyezni, hogy azok kövessék a gyártási szakaszok természetes sorrendjét. Kerülje el az anyagok szükségtelen szállítását a szakaszok között.

Automatizált anyagmozgatás – A szállítószalagok és az automatizált szállítórendszerek csökkentik a kézi munkát, és egyenletes előtolást biztosítanak.

Valós idejű megfigyelés – Az érzékelők és felügyeleti rendszerek minden szakaszban történő felszerelése segít a rendellenességek gyors észlelésében, csökkentve az állásidőt.

Kiegyensúlyozott gyártósorok – Az erőforrásokat egyenletesen kell elosztani a szakaszok között, hogy elkerülje a szűk keresztmetszetek kialakulását, amelyek lelassíthatják a teljes gyártási folyamatot.

Gyártósor-optimalizálási tippek

| Optimalizálási fókusz | Akcióelemek | Várható haszon |

|---|---|---|

| Elrendezés tervezés | Szekvenciális gépelrendezés | Csökkentett kezelési idő |

| Anyagkezelés | Automatizált szállítószalagok | Jobb takarmány-konzisztencia |

| Monitoring | Érzékelő integráció | A probléma korai felismerése |

| Erőforrás allokáció | Kiegyensúlyozott személyzet és géppark | A szűk keresztmetszetek minimalizálása |

Berendezések kiválasztása AAC blokk gyártósor gyárakban

A megfelelő gépek kiválasztása elengedhetetlen a hatékonyság eléréséhez. A kiváló minőségű berendezések nemcsak javítják a gyártási sebességet, hanem csökkentik az energiafogyasztást és a karbantartási gyakoriságot is. Az AAC blokk gyártósor gyárának berendezéseinek értékelésekor vegye figyelembe a következő tényezőket:

Kapacitás – A túlterhelés és az alulkihasználás elkerülése érdekében a gép kapacitását a termelési célokhoz igazítsa.

Precizitás – A gépeknek meg kell őrizniük a méretpontosságot a hulladék és az utómunkálatok csökkentése érdekében.

Energiahatékonyság – Az alacsonyabb energiafogyasztású modern berendezések csökkentik az üzemeltetési költségeket.

Tartósság – A robusztus gépek csökkentik az állásidőt és a karbantartás gyakoriságát.

A felszerelés kiválasztásának kritériumai

| Berendezés | Főbb jellemzők | Előny |

|---|---|---|

| Keverő | Homogén keverés | Állandó blokkminőség |

| Öntőgép | Nagy pontosságú | Csökkentett anyaghulladék |

| Autokláv | Energiatakarékos gőzrendszer | Gyorsabb kikeményedés alacsonyabb energiaköltséggel |

| Vágógép | Állítható penge | Egységes blokkméretek, minimális átdolgozás |

| Csomagolási egység | Automatizált halmozás | Csökkentett munkaköltség és blokktörés |

Energiagazdálkodási stratégiák

Az energiagazdálkodás kulcsszerepet játszik az AAC blokk gyártósorok hatékonyságában. Az olyan energiaigényes műveletek, mint az autoklávozás, a keverés és a vágás, jelentősen befolyásolhatják a működési költségeket, ha nem kezelik megfelelően.

Optimalizált Steam használat – Az autoklávok megfelelő szigetelése és az ellenőrzött gőznyomás csökkenti a hőveszteséget és az energiafogyasztást.

Hatékony motorok – A keverők, szállítószalagok és vágógépek nagy hatásfokú motorjai idővel elektromos energiát takarítanak meg.

A gyártás ütemezése – A nagy energiaigényű műveletek összehangolása a csúcsidőn kívüli villamosenergia-órákkal csökkentheti a költségeket.

Energia-visszanyerő rendszerek – A gőzelvezető vagy kompresszoros rendszerek hővisszanyerésének megvalósítása energiát igényelhet más szakaszokhoz.

Energiaoptimalizálási intézkedések

| Színpad | Energiafelhasználás | Optimalizálási technika |

|---|---|---|

| Autoklávozás | Magas | Szigetelés, precíz nyomásszabályozás |

| Keverés | Közepes | Magas-efficiency motors, controlled speed |

| Vágás | Közepes | Pengeélezés, sebesség optimalizálás |

| Anyagkezelés | Alacsony | Automatizált szállítószalagok, minimal idle time |

Karbantartási gyakorlatok az állásidő csökkentésére

A rendszeres karbantartás kritikus fontosságú az AAC blokk gyártósor gyárának magas hatékonyságának fenntartásához. Az előrejelző és megelőző karbantartási stratégiák megelőzhetik a váratlan meghibásodásokat és meghosszabbíthatják a gép élettartamát.

Tervezett ellenőrzések – Rendszeresen ellenőrizze a keverők, formák, autoklávok és vágógépek kopását.

Kenéskezelés – A mozgó alkatrészek megfelelő kenése csökkenti a súrlódást és megakadályozza az idő előtti meghibásodást.

Kalibrálás – Győződjön meg arról, hogy a mérőeszközök és a formák megfelelően vannak kalibrálva a blokk minőségének megőrzése érdekében.

Pótalkatrész-készlet – Készítsen leltárt a kritikus alkatrészekről, hogy csökkentse az állásidőt az alkatrész meghibásodása esetén.

Karbantartási ellenőrzőlista

| Összetevő | Karbantartási feladat | Frekvencia |

|---|---|---|

| Keverő | Ellenőrizze a késeket, tisztítsa meg a maradékokat | Hetente |

| Öntőgép | Ellenőrizze az öntőforma beállítását | Hetente |

| Autokláv | Ellenőrizze a nyomásszelepeket, tömítéseket | Havonta |

| Vágógép | Élesítse a pengéket | Hetente |

| Csomagolási egység | Kenje meg a szállítószalagokat | Havonta |

Minőség-ellenőrzési intézkedések

A termékminőség fenntartása szorosan összefügg a hatékonysággal. Az elutasított blokkok nemcsak a termelést csökkentik, hanem növelik a gyártási költségeket is. A szigorú minőség-ellenőrzési intézkedések bevezetése biztosítja, hogy minden blokk megfeleljen a szabványoknak.

Nyersanyag vizsgálat – Ellenőrizze a nedvességet, a szemcseméretet és a kémiai összetételt.

Folyamatfigyelés – Valós idejű érzékelők a sűrűség, az iszap viszkozitásának és a kikeményedési feltételek nyomon követésére.

Mintavétel és tesztelés – Rendszeresen vegyen mintát a kész blokkokból a szilárdság, a méretpontosság és a megjelenés érdekében.

Visszacsatolási hurkok – A minőség-ellenőrzés és a gyártási csapatok közötti gyors kommunikáció biztosítja a korrekciós intézkedések gyors végrehajtását.

Automatizálás és digitalizálás

A modern AAC blokk gyártósor gyárai egyre inkább automatizálási és digitális megoldásokat alkalmaznak a hatékonyság növelése érdekében. A fejlett vezérlőrendszerek integrálják az összes gyártási szakaszt, lehetővé téve a pontos megfigyelést és beállítást.

PLC vezérlőrendszerek – Programozható logikai vezérlők kezelik és szinkronizálják a gépi műveleteket.

IoT integráció – A tárgyak internete eszközei valós idejű adatokat szolgáltatnak a prediktív karbantartáshoz és a folyamatok optimalizálásához.

Adatelemzés – A korábbi termelési adatok azonosíthatják a hatékonyság hiányát, és segíthetnek az ütemezés és az erőforrások elosztásának javításában.

Az automatizálás előnyei

| Automatizálási funkció | Funkció | Hatékonyságnövelés |

|---|---|---|

| PLC vezérlés | Központosított gépkezelés | Csökkentett emberi hiba |

| IoT érzékelők | Valós idejű megfigyelés | Az anomália korai felismerése |

| Adatelemzés | Termelési trend elemzés | Jobb tervezés és teljesítmény |

| Automatizált jelentéskészítés | Teljesítmény-műszerfalak | Gyors döntéshozatal |

Munkaerő képzés és menedzsment

A hatékonyság egyik gyakran figyelmen kívül hagyott tényezője az emberi elem. A megfelelően képzett személyzet hatékonyabban tudja kezelni a gépeket, gyorsabban reagál a problémákra, és betartja a magas biztonsági előírásokat.

Operatív képzés – A kezelők oktatása a gép funkcióiról, a hibaelhárításról és a biztonsági protokollokról.

Folyamatos fejlesztési programok – Ösztönözni kell a személyzetet, hogy adjanak visszajelzést a szűk keresztmetszetek vagy a hatékonyság hiányairól.

Teljesítményfigyelés – Kövesse nyomon az egyéni és a csapat teljesítményét a munkaerő-elosztás optimalizálása érdekében.

Környezetvédelmi és hulladékgazdálkodási szempontok

A hatékony AAC blokk gyártósorok a fenntartható gyakorlatokat is integrálják. A hulladék és a károsanyag-kibocsátás csökkentése nemcsak a környezet számára előnyös, hanem a költséghatékonyságot is javíthatja.

Nyersanyag-újrahasznosítás – Használja újra a maradék iszapot vagy zúzott tömböket a hulladék csökkentése érdekében.

Vízgazdálkodás – A víz keverésére és tisztítására szolgáló zárt hurkú rendszerek megvalósítása.

Porszabályozás – Az anyagveszteség minimalizálása érdekében használjon porgyűjtőt az előkészítési és vágási területeken.

Következtetés

Az AAC blokk gyártósor hatékonyságának maximalizálása sokrétű megközelítést igényel, beleértve a berendezések kiválasztását, a munkafolyamatok optimalizálását, az energiagazdálkodást, a karbantartást, a minőségellenőrzést, az automatizálást, a munkaerő képzését és a környezetvédelmi szempontokat. E stratégiák gondos integrálásával az AAC blokk-gyártósorok gyárai nagyobb teljesítményt, egyenletes minőséget, alacsonyabb működési költségeket és csökkentett állásidőt érhetnek el. A strukturált hatékonysági terv végrehajtása nemcsak a termelékenységet javítja, hanem az AAC blokkokat gyártó iparág hosszú távú fenntarthatóságát és versenyképességét is.