Az autoklávozott gázbeton (AAC) blokkok hőszigetelő, hangszigetelő és tűzálló tulajdonságaik miatt egyre népszerűbbek az építőiparban. Ahhoz azonban, hogy ezek a blokkok megfeleljenek a kívánt szabványoknak, elengedhetetlen a minőség-ellenőrzés a gyártási folyamat során.

Bevezetés az AAC blokkgyártásba

Az AAC blokkok gyártása cement, mész, víz, homok és tágítószer keverékéből történik. Az eljárás során ezeket az összetevőket szuszpenzióvá keverik, amelyet formákba öntenek, és hagyják kitágulni, mielőtt autoklávban kikeményítik. Ezzel a módszerrel könnyű, de tartós blokkokat állítanak elő, amelyeket széles körben használnak falakban, padlókban és válaszfalakban.

Minőségellenőrzés egy AAC blokk gyártósor nem csak a blokkok szerkezeti integritásának biztosításáról szól, hanem azok biztonságáról, teljesítményéről és konzisztenciájáról is. A gyártási folyamat az anyagok, az időzítés és a hőmérséklet kényes egyensúlya, és mindezt szorosan figyelemmel kell kísérni.

Az AAC blokkgyártás legfontosabb szakaszai

A minőség-ellenőrzési intézkedések megértéséhez elengedhetetlen, hogy a folyamatot a fő szakaszokra bontsa:

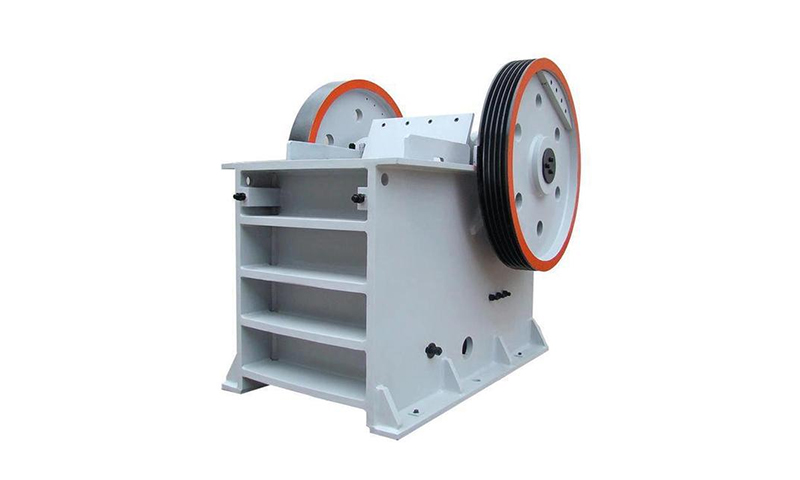

Keverés és Elkészítés

Az AAC blokkok gyártásának lépése az alapanyagok előkészítése. Az olyan összetevők minőségét, mint a cement, mész és homok, folyamatosan ellenőrizni kell, hogy elkerüljük a végterméket befolyásoló szennyeződéseket. A minőségellenőrző laboratóriumnak tesztelnie kell ezeket az anyagokat, mielőtt a gyártási folyamatba kerül. Itt segítségünkre lehet egy táblázat a jellemző anyagokról és azok elvárt minőségi előírásairól.

| Anyag | Minőségi szabvány |

|---|---|

| Cement | Meg kell felelnie az ASTM C150 szabványoknak |

| Lime | Minimális tisztaság 90% |

| Homok | Szennyeződésektől mentesnek kell lennie |

| Víz | Tiszta és iható |

Keverési folyamat

Miután az anyagok készen állnak, meghatározott arányban összekeverik, hogy zagyot kapjanak. Ebben a szakaszban kritikus fontosságú a keverék konzisztenciájának ellenőrzése az egyenletesség biztosítása érdekében. A zagy sűrűsége és viszkozitása közvetlenül befolyásolja a végtermék állagát és szilárdságát. A keverési idő eltérései vagy az összetevők rossz aránya rossz minőségű blokkolást okozhat.

Ebben a szakaszban rendszeres tesztelést kell végezni annak igazolására, hogy a keverék megfelel-e a kívánt szabványoknak. A cement és a mész arányának kismértékű eltérése például túl gyenge vagy repedésre hajlamos blokkokat eredményezhet.

Formázás és beállítás

Keverés után a zagyot formákba öntik, ahol hagyják megkötni és kitágulni az expandálószer által kiváltott kémiai reakció következtében. A minőség-ellenőrzés ebben a szakaszban a forma méreteinek figyelésére és annak biztosítására, hogy a blokkok állandó alakja és mérete megmaradjon. A nem megfelelően beállított formák hibásan formálódhatnak, ami befolyásolhatja az építési folyamatot.

A minőség ellenőrzése érdekében ebben a szakaszban rendszeres ellenőrzési ütemtervet kell végrehajtani, és minden tételnél méréseket kell végezni az egységesség biztosítása érdekében.

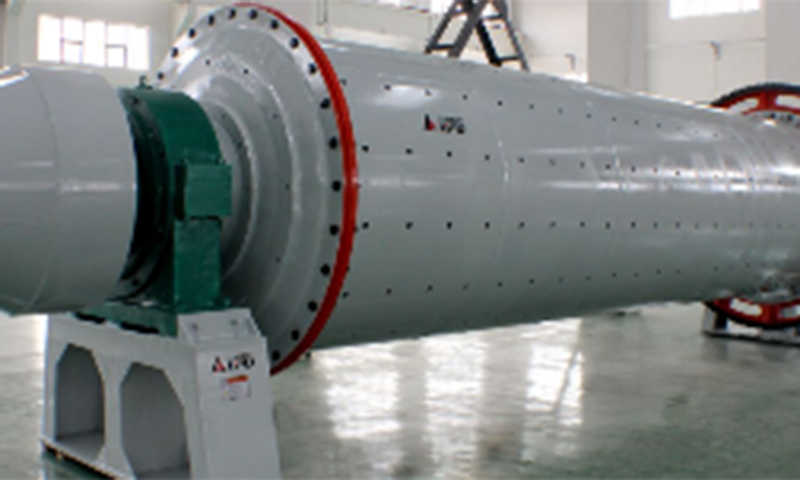

Kikeményedési folyamat

Miután a tömbök megszilárdultak, autoklávba kerülnek kikeményítésre. Az autoklávozás egy nagynyomású gőzkezelési eljárás, amely megkeményíti az AAC blokkokat. Ebben a szakaszban elengedhetetlen a hőmérséklet, a nyomás és a kikeményedési idő szabályozása. Ezek a tényezők kritikusak a szükséges szilárdság és tartósság eléréséhez.

Az autokláv beállításainak eltérései olyan blokkokat okozhatnak, amelyek túl gyorsan vagy túl lassan kötnek ki, ami befolyásolja általános teljesítményüket. Ezért automatikus vezérlőrendszereket és érzékelőket kell használni e feltételek valós idejű monitorozására és beállítására.

Végső ellenőrzés és tesztelés

Miután a blokkokat kikeményítették és eltávolították az autoklávból, egy sor végső ellenőrzésen esnek át. Ezek közé tartozik a repedések, felületi egyenetlenségek és a méretpontosság szemrevételezéses ellenőrzése. Különféle teszteket végeznek annak biztosítására, hogy a blokkok megfelelnek-e a szükséges szilárdsági és hővezetői szabványoknak. A gyakori tesztek a következők:

- Nyomószilárdsági teszt: Biztosítja, hogy a tömbök ellenálljanak az épületszerkezetek súlyának.

- Hőszigetelési teszt: Méri a blokkok hőmegtartó tulajdonságait.

- Sűrűség teszt: Megerősíti, hogy a blokkok könnyűek, de elég erősek az építéshez.

Minden olyan blokkot, amely nem felel meg a követelményeknek, el kell dobni a minőségi előírások fenntartása érdekében.

Minőségellenőrző rendszerek és automatizálás

A modern AAC blokk gyártósorok gyakran olyan automatizált rendszereket tartalmaznak, amelyek valós idejű felügyeletet és vezérlést biztosítanak a gyártási folyamat során. Az automatizálás csökkenti az emberi hibákat és javítja a blokkok konzisztenciáját. Ezek a rendszerek érzékelőket és aktuátorokat használnak az olyan paraméterek figyelésére, mint a hőmérséklet, nyomás és anyagáramlás.

Ezenkívül a kifinomult szoftverrendszerek a gyártási folyamat során adatokat gyűjthetnek, és jelentéseket készíthetnek, amelyek lehetővé teszik az üzemeltetők számára, hogy megalapozott döntéseket hozzanak, és szükség esetén korrekciós intézkedéseket tegyenek.

Az automatizálás mellett elengedhetetlen a jól képzett minőségellenőrző csapat. Ezek a szakemberek felelősek a rendszeres ellenőrzések elvégzéséért, a berendezések karbantartásáért és a gyártási technikák fejlesztését célzó kutatások elvégzéséért. Szerepük létfontosságú annak biztosításában, hogy a gyártósort elhagyó összes blokk minőségi legyen.

A minőség-ellenőrzés legfontosabb kihívásai

A technológia és az automatizálás fejlődése ellenére az AAC blokkgyártás állandó minőségének fenntartása nem mentes kihívásoktól. Néhány gyakori probléma:

- Nyersanyag-változatok: A nyersanyagok (például homok, mész vagy cement) tulajdonságainak enyhe változásai befolyásolhatják a végtermék minőségét.

- A berendezés kalibrálása: A nem megfelelő berendezések vagy a rosszul kalibrált gépek inkonzisztens termelést okozhatnak.

- Emberi hiba: Még ha automatizált rendszerek is működnek, emberi felügyeletre van szükség a gyártási folyamat során esetlegesen felmerülő eltérések orvoslásához.

E kihívások kezelése folyamatos nyomon követést, az alkalmazottak képzését és a fejlett gyártási technológiákba való folyamatos beruházást igényel.

Az erős minőségellenőrzési rendszer előnyei

A robusztus minőség-ellenőrzési rendszer alkalmazása számos előnnyel jár az AAC blokkok gyártói számára, többek között:

- Továbbfejlesztett termékkonzisztencia: Az állandó minőség biztosítja, hogy minden blokk ugyanazoknak a szabványoknak felel meg, ami elengedhetetlen az építési projektekhez.

- Csökkentett hulladék: A hibákat a gyártási folyamat korai szakaszában felismerve a gyártók csökkenthetik a hulladékot és elkerülhetik a költséges hibákat.

- Megnövekedett ügyfél-elégedettség: A kiváló minőségű téglák csökkenthetik az építés során felmerülő problémákat, ezáltal elégedettek az ügyfelekkel, és ismételt ügyfeleket szerezhetnek.

GYIK

1. Mi a minőségellenőrzés fő célja az AAC blokk gyártásban?

A fő cél annak biztosítása, hogy az előállított blokkok megfeleljenek a szilárdság, szigetelés és tartósság követelményeinek. A minőségellenőrzés segít megelőzni a hibákat, csökkenti a hulladék mennyiségét, és biztosítja, hogy a blokkok biztonságosak és megbízhatóak legyenek az építkezéshez.

2. Hogyan szabályozható a hőmérséklet a kikeményedési folyamat során?

A hőmérsékletet szorosan felügyelik és szabályozzák az autoklávban lévő érzékelők és automatikus vezérlőrendszerek segítségével. Az ideális hőmérsékleti tartománytól való bármilyen eltérés befolyásolhatja a blokkok minőségét, ezért pontos beállításokra van szükség.

3. Milyen típusú teszteket végeznek az AAC blokkon?

A gyakori vizsgálatok közé tartoznak a nyomószilárdsági vizsgálatok, a hőszigetelési vizsgálatok és a sűrűségvizsgálatok. Ezek a tesztek biztosítják, hogy a blokkok megfeleljenek a teljesítménykövetelményeknek, mint például a szilárdság, a szigetelés és a teherbíró képesség.

4. Az automatizált rendszerek helyettesíthetik-e az emberi részvételt a minőségellenőrzésben?

Míg az automatizált rendszerek jelentősen javíthatják a konzisztenciát és csökkenthetik a hibákat, az emberi felügyelet továbbra is kulcsfontosságú. Képzett személyzetre van szükség a problémák megoldásához, az adatok értelmezéséhez és szükség esetén a módosításokhoz.

5. Hogyan befolyásolják az alapanyagok eltérései az AAC blokkok minőségét?

Még a nyersanyagok, például a cement, a mész és a homok enyhe eltérései is eltéréseket okozhatnak a végtermékben. A következetes beszerzés és a gondos megfigyelés elengedhetetlen az eltérések minimalizálásához.