Bevezetés: Az AAC blokkok iránti növekvő kereslet

Az autoklávozott gázbeton (AAC) blokkok könnyű súlyuk, hőszigetelő és tűzálló tulajdonságaik miatt a modern építőipar elengedhetetlen anyagává váltak. A városi építkezés felgyorsulásával megnövekszik az igény a magas színvonalú és hatékony AAC blokk gyártósor s jelentősen megnő. A hatékony gyártósorok nemcsak állandó termékminőséget biztosítanak, hanem csökkentik a termelési költségeket és az energiafogyasztást is.

Az AAC blokk gyártósor áttekintése

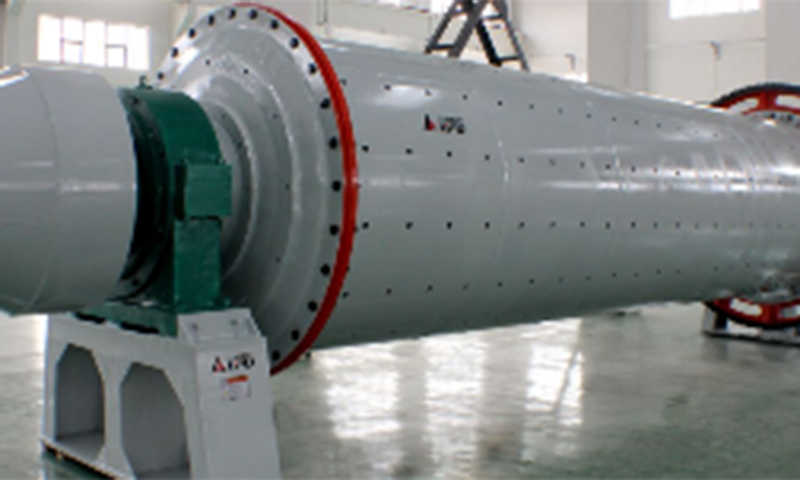

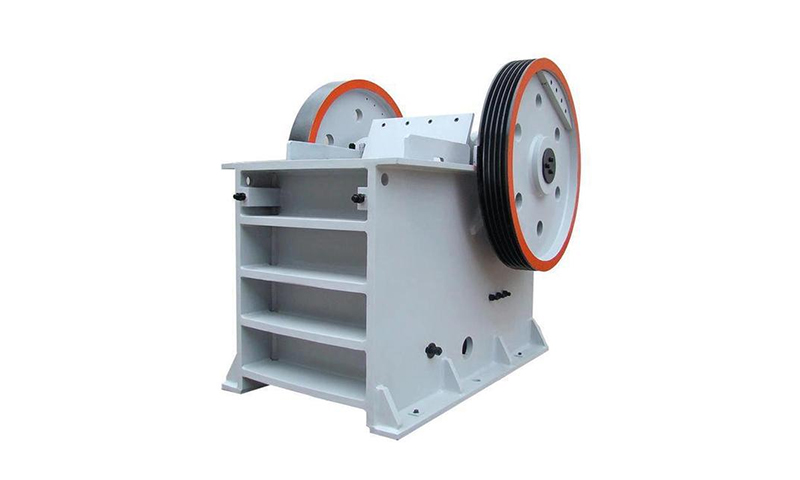

Az AAC blokk gyártósor egy teljesen integrált rendszer, amelyet arra terveztek, hogy a nyersanyagokat felhasználásra kész AAC blokkokká alakítsa. A vonal egyesíti a mechanikai, kémiai és termikus folyamatokat a pontos blokkképzés és szilárdság biztosítása érdekében.

Főbb berendezések és funkciók

| Berendezés | Funkció | Gyártási szakasz |

|---|---|---|

| Keverő | Homogenizálja az alapanyagokat | Anyag előkészítés |

| Öntőrendszer | Formázza a blokkokat | Alakítás |

| Előkeményítő rendszer | Kezdeti megszilárdulás | Előkeményítés |

| Autokláv | Nagynyomású, magas hőmérsékletű térhálósítás | Végső kikeményedés |

| Vágógép | Tömbök precíziós vágása | Utófeldolgozás |

| Automatizált kezelőrendszer | Tömbök szállítása és egymásra rakása | Utófeldolgozás |

A berendezés minden alkatrésze kritikus szerepet játszik a termék minőségének és általános hatékonyságának megőrzésében.

A legfontosabb nyersanyagok és szerepük

Az AAC blokkok elsődleges anyagai a cement, a mész, a pernye, a homok és a víz. Mindegyik anyag hozzájárul a blokk szerkezeti és termikus tulajdonságaihoz:

Cement: Nyomószilárdságot biztosít.

Lime: Reagál kovasavtartalmú anyagokkal, tartós vegyületeket képezve.

Pernye: Csökkenti a sűrűséget és javítja a bedolgozhatóságot.

Homok: Biztosítja a blokk stabilitását és egyenletességét.

Víz: Aktiválja a kémiai reakciókat és szabályozza a konzisztenciát.

A nyersanyagkeverék optimalizálása kulcsfontosságú mind a termelés hatékonysága, mind a végső blokk teljesítménye szempontjából.

Gyártási folyamat és munkafolyamat optimalizálása

Az AAC blokkok gyártási folyamata többlépcsős művelet:

Nyersanyag keverés: A pontos mérés és az egyenletes keverés elengedhetetlen az egyenletes blokkminőséghez.

Formázás: A keveréket formákba öntik és előkeményítik, hogy elérjék a kezdeti szilárdságot.

Előkeményítés: A blokkokat hagyjuk, hogy részleges merevséget nyerjenek az autoklávozás előtt.

Autoklávozás: A nagynyomású gőzkezelés megszilárdítja a tömböket és biztosítja a tartósságot.

Vágás és csomagolás: A blokkokat pontos méretekre vágják és előkészítik a kiszállításra.

Munkafolyamat-optimalizálási intézkedések

| Gyártási szakasz | Optimalizálási fókusz | Várható Eredmény |

|---|---|---|

| Nyersanyagkeverés | Pontos adagolás, automatizált adagolás | Javított egységesség |

| Formázás | Szabályozott hőmérséklet és rezgés | Csökkentett hibák |

| Előkeményítés | Páratartalom és hőmérséklet szabályozás | Minimális repedés |

| Autoklávozás | Automatikus hőmérséklet- és nyomásszabályozás | Egyenletes blokkerő |

| Vágás | Precíziós vágóberendezések | Egységes méret és felület |

Az egyes szakaszok optimalizálása nagyobb teljesítményt, kevesebb hulladékot és jobb energiahatékonyságot biztosít.

Automatizálási és technológiai integráció

Az automatizálás egyre központibb szerepet játszik az AAC blokkok gyártásában. A legfontosabb alkalmazások a következők:

Automatizált anyagmozgatás: A precíz adagolás és keverés csökkenti a hibákat.

Automatizált blokkszállítás: Minimálisra csökkenti a munka- és kezelési károkat.

Valós idejű termelésfigyelés: Az érzékelők és vezérlőrendszerek érzékelik a hőmérséklet, a nyomás és a blokkminőség eltéréseit.

Az automatizálás csökkenti a munkaerőköltségeket, növeli a biztonságot, és egyenletes minőséget biztosít a gyártási tételekben.

Energiahatékonyság és környezetvédelmi szempontok

Az AAC gyártósorok eleve energiahatékonyabbak, mint a hagyományos betontömbök, de további intézkedésekkel tovább csökkenthető a környezeti hatás:

Hulladékhő visszanyerése autoklávokban.

Optimalizált kikeményedési ciklusok az energiafogyasztás minimalizálása érdekében.

Por- és szennyvízkezelés a környezetvédelmi előírásoknak megfelelően.

Ezek a stratégiák nemcsak az üzemeltetési költségeket csökkentik, hanem a fenntartható építési gyakorlathoz is igazodnak.

Gyakori kihívások és megoldások

A gyártás során bizonyos kihívások merülhetnek fel, beleértve a blokk repedését, méretbeli eltéréseket vagy az elégtelen szilárdságot.

Kihívások és megoldások

| Gyakori probléma | ok | Megoldás |

|---|---|---|

| Blokk repedés | Nem megfelelő előkeményedési hőmérséklet vagy páratartalom | Állítsa be a hőmérséklet és a páratartalom paramétereit |

| Méreteltérés | Vágás machine precision issues | A vágóberendezések frissítése és kalibrálása |

| Elégtelen erő | Helytelen keverési arány vagy autoklávbeállítások | Optimalizálja a keverési formulát és a kötési időt |

A proaktív felügyelet és a megelőző karbantartás végrehajtása biztosítja az egyenletes termékminőséget.

Piaci trendek és jövőbeli kilátások

Az AAC blokkok piaca az energiahatékony, könnyű és környezetbarát építés globális trendjei miatt bővül. A jövőbeli fejlesztések a következők:

Fejlett automatizálás és robotika a nagyobb hatékonyság érdekében.

AI-alapú termelésfigyelés a prediktív karbantartás érdekében.

Továbbfejlesztett energiatakarékos technológiák az autoklávokhoz.

Ezek a trendek rávilágítanak arra, hogy az AAC blokk gyártósorok képesek megfelelni a növekvő globális keresletnek a fenntarthatóság megőrzése mellett.

Következtetés

Az AAC blokk gyártósorok a modern építés sarokkövét jelentik, lehetővé téve a hatékony, jó minőségű és környezettudatos blokkgyártást. Az optimalizált munkafolyamatok, a precíz anyaghasználat, az automatizálás és az energiatakarékos intézkedések együttesen javítják a termelés hatékonyságát és a termékteljesítményt.

A fejlett gyártósorokba és a technológiai integrációba való befektetéssel az építőipar kielégítheti a könnyű, tartós és fenntartható építőanyagok iránti növekvő keresletet, miközben szabályozza a költségeket és fenntartja a minőségi szabványokat.