A AAC blokk gyártósor forradalmasította az építőipart egy könnyű, tartós és környezetbarát építőanyaggal. Az autoklávozott gázbeton (AAC) blokkokat széles körben használják szigetelő tulajdonságaik, csökkentett súlyuk és egyszerű telepítésük miatt. A gyártási folyamat kritikus szakaszainak megértése kulcsfontosságú a gyártók számára, akik optimalizálni kívánják gyártósoraikat és biztosítják a kiváló minőségű termelést.

Nyersanyag előkészítés

A production of AAC blocks begins with the careful selection and preparation of raw materials. The primary ingredients in AAC block manufacturing are:

- Cement: Kötőanyagként működik a keverékben.

- Lime: Hozzájárul a blokk szilárdságához és működőképességéhez.

- Homok: Megadja a blokk szerkezetét, és segít a kívánt sűrűség elérésében.

- Alumínium por: Felelős a beton tágulásáért a kémiai reakció során.

- Víz: A keverék aktiválására és az alapszuszpenzió kialakítására szolgál.

Anyag arányok:

A raw materials are mixed in specific proportions to ensure the right balance between strength, density, and thermal insulation. The proportions might slightly vary based on local availability of materials, but a typical AAC block mix might look like this:

| Nyersanyag | Mennyiség (%) |

|---|---|

| Cement | 50-60% |

| Lime | 10-15% |

| Homok | 25-30% |

| Alumínium por | 0,05-0,1% |

| Víz | 40-45% |

A key to successful AAC block production is the precision with which these materials are blended. Any deviation in the ratio can affect the block’s density, thermal properties, and structural integrity.

Keverés és hígtrágya készítés

A nyersanyagok összegyűjtése után a gyártósor következő lépése a hígtrágya előkészítése. A cementet, meszet, homokot és vizet meghatározott arányban keverik össze egy nagy keverőben. Ezután alumíniumport adnak a zagyhoz, amely reakcióba lép a mésszel és vízzel, és hidrogéngázt termel. Ez a kémiai reakció hatására a keverék felemelkedik, buborékok keletkeznek, és habszerű állagot eredményez.

Ez a hab biztosítja az AAC blokkok könnyű tulajdonságait. A keveréket a keverőben tartjuk, amíg homogén állagot nem kap. A keverés minősége kritikus fontosságú a végtermék egyenletességének biztosításához.

Formázás és öntés

Miután a szuszpenzió elérte a kívánt állagot, formákba öntjük. A formák jellemzően acélból vagy tartós anyagból készülnek, amely ellenáll a magas hőmérsékletnek és nyomásnak. A formákat a kívánt blokkmérettől függően különböző méretekben tervezzük.

Ebben a lépésben a keverék elkezd megszilárdulni és formát ölteni. A formákat megtöltjük a szuszpenzióval, és a felesleges keveréket eltávolítjuk az egyenletesség biztosítása érdekében. A tömbök meghatározott ideig a formákban maradnak, hogy lehetővé tegyék a hab kitágulását és megkeményedését.

Ez a szakasz elengedhetetlen a blokkok kívánt méreteinek és felületi minőségének eléréséhez. Bármilyen szabálytalanság a formázás során befolyásolhatja a végtermék minőségét.

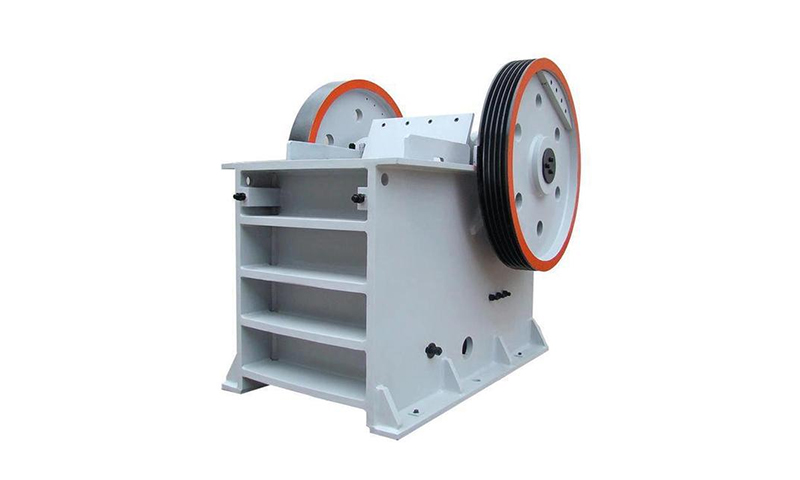

Előkezelés és vágás

Miután a hígtrágya megkötött a formákban, részben kikeményedik. Az előkeményedési szakasz lehetővé teszi, hogy az anyag eléggé megkeményedjen a biztonságos kezeléshez, de nem köti ki teljesen. Ez a lépés abból áll, hogy a blokkokat néhány órán át környezeti hőmérsékleten hagyják, lehetővé téve a hidrogéngáz-buborékok stabilizálódását.

Amint a tömbök elérték a szükséges szilárdságot, kivesszük a formákból és a kívánt méretűre vágjuk. A vágást általában huzalok vagy fűrészek segítségével végzik, biztosítva a pontosságot és a sima éleket. A vágási folyamat döntő szerepet játszik az AAC blokkok végső alakjának és méretének meghatározásában.

Autoklávozás (keményedési folyamat)

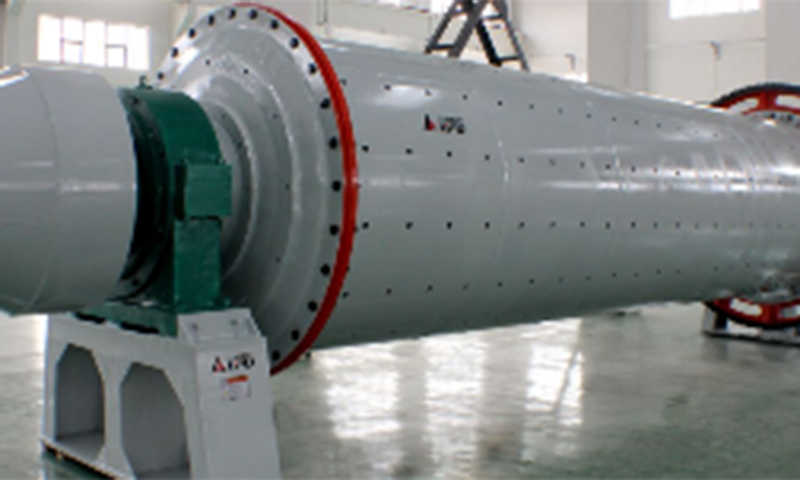

A critical step in the production of AAC blocks is autoclaving, a process that involves curing the blocks under high pressure and temperature. The blocks are placed in large autoclaves, which are specialized chambers designed to withstand extremely high temperatures and pressures. This step is essential for giving the blocks their strength and durability.

Az autoklávozás körülbelül 180 °C (356 °F) hőmérsékleten és körülbelül 12 bar nyomáson történik. Ez a nagynyomású gőzkezelési eljárás lehetővé teszi a kémiai reakció befejeződését, és a nyers zagyot szilárd, stabil szerkezetté alakítja.

Az autoklávozás során a hő és a nyomás az AAC keveréket teljesen kikeményedett tömbbé alakítja. Ez a folyamat csökkenti a blokk porozitását is, így stabilabbá és ellenállóbbá válik a környezeti tényezőkkel szemben.

Minőségellenőrzés és ellenőrzés

Miután az AAC blokkok teljesen kikeményedtek, szigorú minőség-ellenőrzési ellenőrzéseken esnek át. Ez magában foglalja a szilárdság, a sűrűség, a hőszigetelő tulajdonságok és a méretpontosság vizsgálatát. A vizsgálati módszerek a következők lehetnek:

- Nyomószilárdsági teszt: Méri a blokk nyomásállóságát.

- Sűrűség teszt: Biztosítja, hogy a blokk megfeleljen a szükséges súlyelőírásoknak.

- Armal Conductivity Test: Ellenőrzi a blokk szigetelési tulajdonságait.

- Méretpontosság: Biztosítja, hogy a blokkok megfeleljenek a szükséges méretspecifikációknak.

Ase tests are essential for ensuring that the AAC blocks meet industry standards and are suitable for use in construction. Any blocks that do not pass the quality control checks are either reprocessed or discarded.

Csomagolás és forgalmazás

A minőségellenőrzésen túl az AAC blokkokat gondosan becsomagolják és előkészítik a szállításra. A gyártósor beállításától függően a blokkokat kötegelni lehet, vagy raklapra rakhatják egymásra. Ezeket azután teherautókra vagy más szállítójárművekre rakják, hogy szétosztják a különböző építkezéseken vagy beszállítóknak.

A csomagolás biztosítja, hogy a blokkok sértetlenek maradjanak a szállítás során, és jó állapotban kerüljenek a végfelhasználókhoz.

Az AAC blokkok előnyei

A AAC block production line creates a product that offers numerous advantages for the construction industry. Some of the key benefits of AAC blocks include:

- Könnyű: Levegővel töltött szerkezetüknek köszönhetően az AAC tömbök lényegesen könnyebbek, mint a hagyományos betontömbök, csökkentve az épületalapzat terhelését.

- Armal Insulation: Az AAC blokkok hőszigetelő tulajdonságokkal rendelkeznek, segítik a kényelmes belső hőmérséklet fenntartását és csökkentik az energiaköltségeket.

- Hangszigetelés: Ay also provide soundproofing, making them ideal for residential and commercial buildings.

- Tűzállóság: Az AAC blokkok rendkívül tűzállóak ásványi összetételüknek és autoklávozási folyamatuknak köszönhetően.

- Környezetbarát: A production of AAC blocks uses less energy compared to traditional concrete blocks, and the material itself is recyclable and non-toxic.

Következtetés

A AAC block production line is a complex yet highly efficient process that transforms raw materials into a valuable building resource. From raw material preparation to the final curing stage, each step plays a vital role in ensuring the production of high-quality, durable, and eco-friendly AAC blocks. These blocks offer significant benefits for the construction industry, including better thermal and sound insulation, reduced weight, and fire resistance.

A gyártási folyamat lépéseinek megértése nemcsak a gyártókat segíti működésük optimalizálása során, hanem azt is biztosítja, hogy a végtermék megfeleljen a modern építési projektekhez szükséges magas követelményeknek.

Gyakran Ismételt Kérdések (GYIK)

-

Mi a fő különbség az AAC blokkok és a hagyományos betonblokkok között?

- Az AAC blokkok könnyebbek, jobb hő- és hangszigetelést biztosítanak, valamint tűzállóak, így a hagyományos betontömbökhöz képest jobban megfelelnek a modern építési igényeknek.

-

Mennyi ideig tart az autoklávozás?

- A autoclaving process typically takes 12 to 14 hours, depending on the size of the blocks and the specifications of the autoclave.

-

Az AAC blokkok környezetbarátak?

- Igen, az AAC blokkok környezetbarátnak tekinthetők energiahatékony gyártási folyamatuk, alacsony szén-dioxid-kibocsátásuk és újrahasznosíthatóságuk miatt.

-

Használhatók-e az AAC blokkok lakó- és kereskedelmi épületekben is?

- Igen, az AAC blokkok sokoldalúak, szilárdságuk, szigetelő tulajdonságaik és egyszerű telepítésük miatt lakó- és kereskedelmi építkezésekben egyaránt használhatók.

-

Mennyi az AAC blokkok élettartama?

- Az AAC blokkok tartósak és hosszú élettartamúak, megfelelő karbantartás esetén általában több évtizedig kitartanak. Ellenállnak az időjárás viszontagságainak, és idővel szerkezeti integritást biztosítanak.