A kiváló minőségű építőanyagok iránti kereslet az építőelemek gyártási technikáinak jelentős fejlődéséhez vezetett. Az innovatív megoldások közé tartozik az Autoclaved Aerated Concrete (AAC) blokk, egy könnyű, tartós és energiatakarékos építőanyag, amely világszerte egyre népszerűbb az építőipari projektekben.

Az AAC blokkok és gyártósorok bemutatása

Az AAC blokkok, más néven autoklávozott pórusbeton blokkok, könnyű beton anyagok, amelyeket mész, homok, cement, víz és kis mennyiségű alumíniumpor összekeverésével hoznak létre. Ezek az összetevők kémiai reakción mennek keresztül, amelynek hatására kitágulnak, és könnyű, porózus szerkezetet alkotnak. A blokkokat ezután nyomás alatt kikeményítik egy autoklávban, ami rendkívül tartós és hőszigetelt terméket eredményez, amely az építőipari alkalmazások széles körére alkalmas.

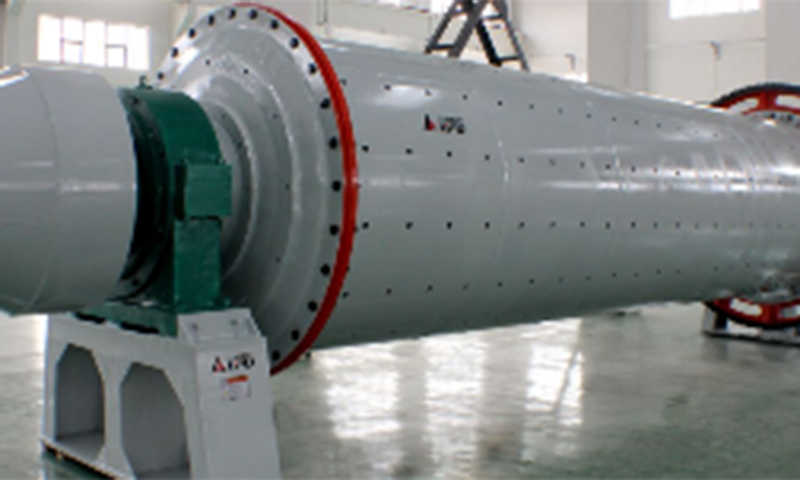

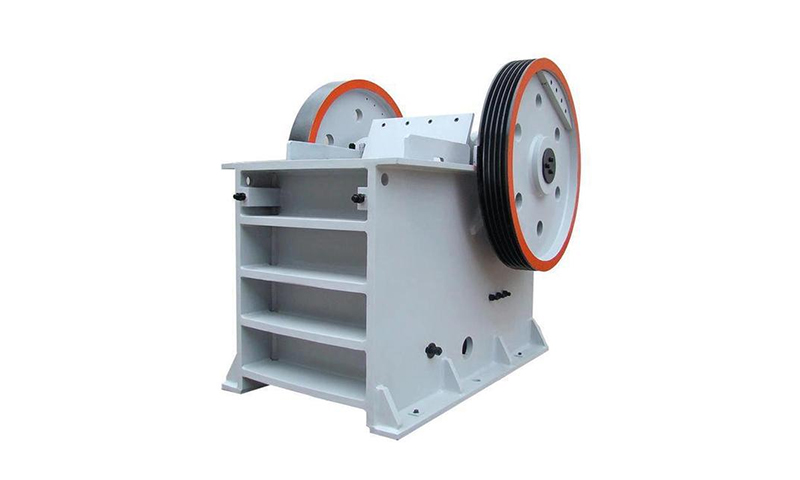

Egy modern AAC blokk gyártósor magában foglalja az összes gépet és folyamatot, amelyek a nyersanyagok kész AAC blokkká alakításához szükségesek. A gyártósor különböző szakaszokból áll, a nyersanyagok összekeverésétől a vágásig, a kikeményítésig és a végtermék csomagolásáig. A gyártósor zökkenőmentes és hatékony működése érdekében a gyártóknak jó minőségű berendezésekbe kell beruházniuk, és megfelelő karbantartási gyakorlatot kell végrehajtaniuk.

Főbb szempontok az AAC blokk gyártósor kiválasztásánál

A megfelelő AAC blokk gyártósor berendezés kiválasztása kulcsfontosságú a végtermék hatékonysága, termelékenysége és minősége szempontjából. Az AAC blokk gyártósor kiválasztásakor számos tényezőt figyelembe kell venni, beleértve a gyártási kapacitást, a technológiai jellemzőket, az automatizálási szintet és a teljes birtoklási költséget. Az alábbiakban ezeket a szempontokat vizsgáljuk meg részletesen.

Termelési kapacitás

Az AAC blokk gyártósor gyártási kapacitása az adott időkereten belül előállítható blokkok mennyiségére vonatkozik. Alapvető fontosságú, hogy olyan berendezéseket válasszunk, amelyek megfelelnek a műveletek mértékének. A kisgyártók kisebb kapacitású gyártósort igényelhetnek, míg a nagy gyártóknak nagy kapacitású berendezésekre lesz szükségük a piaci igények kielégítéséhez.

A termelési kapacitást befolyásoló tényezők a következők:

- Nyersanyag kezelés: A nyersanyagkezelő rendszerek sebessége és hatékonysága kritikus szerepet játszik a teljes termelési kapacitás meghatározásában.

- Kötési idő: Az AAC blokkok autoklávban történő kikeményítéséhez szükséges idő szintén befolyásolja a termelési teljesítményt.

- Vágás és formázás: A vágóberendezések pontossága és sebessége befolyásolja a ciklusonként előállított blokkok mennyiségét.

Technológiai jellemzők

A modern AAC blokk gyártósorok különféle technológiai jellemzőkkel rendelkeznek, amelyek célja az automatizálás, a hatékonyság és a minőség-ellenőrzés javítása. A felszerelés kiválasztásakor vegye figyelembe a következőket:

- Automatizált vezérlőrendszerek: Az automatizált vezérlőrendszerek csökkentik az emberi hibákat, optimalizálják az alapanyag-felhasználást, és egyenletes blokkminőséget biztosítanak.

- Energiahatékony technológiák: Az energiafogyasztás jelentős költségtényező az AAC blokkok gyártásában. Keressen olyan berendezéseket, amelyek energiatakarékos funkciókat tartalmaznak, például regeneratív hővisszanyerő rendszereket az autoklávokban vagy fejlett szárítórendszereket.

- Precíziós vágási technológia: A pontos vágás elengedhetetlen ahhoz, hogy a tömbök megfeleljenek a szükséges méreteknek és szabványoknak. Keressen állítható paraméterekkel rendelkező vágórendszereket a blokkméret testreszabásához.

Automatizálási szint

Az automatizálás kulcsszerepet játszik a gyártási folyamat általános hatékonyságának javításában. A teljesen automatizált gyártósorok számos előnnyel rendelkeznek, többek között:

- Magasabb termelési arányok: Az automatizálás biztosítja a folyamatos gyártást kézi beavatkozás nélkül, csökkentve a gyártási időt.

- Konzisztencia és pontosság: Az automatizált rendszerek csökkentik az emberi hibák kockázatát, biztosítva, hogy minden legyártott blokk méretében és minőségében egységes legyen.

- Csökkentett munkaerőköltségek: Minimális emberi beavatkozással a gyártók megtakaríthatják a munkaerőköltségeket és növelhetik az általános működési hatékonyságot.

A gyártóknak azonban mérlegelniük kell a teljesen automatizált gyártósorok kezdeti költségeit a hosszú távú munkaerő- és karbantartási megtakarításokkal szemben.

Anyagmozgató és -tároló rendszerek

A nyersanyagok, például cement, homok és mész hatékony kezelése és tárolása kritikus fontosságú a zökkenőmentes gyártási műveletek biztosításához. A hatékony anyagmozgató rendszerek csökkentik az anyagpazarlást, minimalizálják az állásidőt, és javítják a gyártósor teljes áramlását.

Néhány fontos szempont az anyagkezeléssel kapcsolatban:

- Szállítószalag rendszerek: Az automatizált szállítószalagok egyszerűsítik a nyersanyagok és a késztermékek mozgását a gyártási szakaszok között.

- Tárolási kapacitás: A nyersanyagok, a köztes termékek és a kész blokkok tárolására megfelelő tárolási lehetőségekre van szükség. A hatékony tárolási rendszerek minimalizálják az anyaghiány kockázatát és maximalizálják a gyártási időt.

- Készletgazdálkodás: Az integrált készletkezelő szoftver segíthet nyomon követni az anyagfelhasználást és automatizálni az utánrendelési folyamatokat.

Tulajdonosi költség és a befektetés megtérülése (ROI)

Míg a fejlett gyártósorok drágák lehetnek, gyakran magas befektetési megtérülést kínálnak a hatékonyságnövekedés, a munkaerő-megtakarítás és a megnövekedett gyártási mennyiség tekintetében. A gyártóknak költség-haszon elemzést kell végezniük annak megállapítására, hogy a korszerű berendezésekbe történő kezdeti beruházást indokolja-e a termelés várható növekedése.

A költségek kiszámításakor figyelembe kell venni a következőket:

- Beruházás kezdeti költsége: A gyártósor és a kapcsolódó infrastruktúra megvásárlásának költsége.

- Fenntartási és üzemeltetési költségek: A berendezések karbantartásának és a gyártósor üzemeltetésének folyamatos költségei, beleértve az energiafogyasztást, a munkaerőt és a pótalkatrészeket.

- Várható ROI: A kezdeti beruházás megtérülésének várható időtartama a megnövekedett termelési kapacitás és értékesítés alapján.

Karbantartási gyakorlatok a hosszú távú hatékonyság biztosítására

A megfelelő AAC blokk gyártósor telepítése után elengedhetetlen a hatékony karbantartási gyakorlat végrehajtása a zavartalan működés és a költséges leállások elkerülése érdekében. A rendszeres karbantartás meghosszabbítja a berendezés élettartamát és biztosítja a termék egyenletes minőségét.

Rutinellenőrzések

A gyártósor rendszeres ellenőrzése elengedhetetlen a lehetséges problémák felismeréséhez, mielőtt azok eszkalálódnának. A közös vizsgálandó területek a következők:

- Szállítószalag rendszerek: Ellenőrizze az anyagmozgató szállítószalagok kopását, hibás beállítását és eltömődését.

- Kikeményítő autoklávok: Győződjön meg arról, hogy az autoklávok megfelelően működnek, és fenntartják a szükséges nyomás- és hőmérsékleti szintet.

- Vágórendszerek: Ellenőrizze a vágópengék élességét és pontosságát, és ellenőrizze az igazítást a pontos blokkméretek biztosítása érdekében.

Megelőző karbantartás

A megelőző karbantartás magában foglalja a rutinfeladatok ütemezését, hogy csökkentse a berendezés meghibásodásának valószínűségét. A megelőző intézkedések a következők lehetnek:

- A mozgó alkatrészek kenése: A mechanikus alkatrészek rendszeres kenése segít csökkenteni a súrlódást, meghosszabbítva az alkatrészek, például a motorok, fogaskerekek és szállítószalagok élettartamát.

- Tisztítás: A gépek tisztán tartása segít megelőzni a por, szennyeződés és maradványok felhalmozódását, ami eltömődéseket okozhat, és csökkenti a berendezés hatékonyságát.

- Elhasználódott alkatrészek cseréje: Rendszeresen ellenőrizze az olyan alkatrészeket, mint a szíjak, csapágyak és motorok, hogy nem koptak-e, és cserélje ki őket, mielőtt meghibásodnának.

Képzés és készségfejlesztés

A jól képzett kezelők és karbantartó személyzet elengedhetetlenek az AAC blokk gyártósor zökkenőmentes működéséhez. A gyártóknak be kell fektetniük a folyamatos képzési programokba annak biztosítása érdekében, hogy a személyzet ismerje a legújabb berendezéstechnológiákat és karbantartási gyakorlatokat.

A képzésnek tartalmaznia kell:

- A berendezés működése: A kezelőket ki kell képezni a berendezés hatékony használatára és a gyártás során esetlegesen felmerülő problémák azonosítására.

- Hibaelhárítás: A karbantartó személyzetet ki kell képezni a gyakori problémák azonosítására és hibaelhárításra a problémák gyors megoldása érdekében.

Következtetés

A modern AAC blokk gyártósor kiválasztása és karbantartása számos tényező alapos mérlegelését igényli, a termelési kapacitástól és technológiai jellemzőktől az automatizálási szintekig és a karbantartási gyakorlatokig. A megfelelő berendezések kiválasztásával és hatékony karbantartási eljárások végrehajtásával a gyártók biztosíthatják a kiváló minőségű AAC blokkok zökkenőmentes, hatékony gyártását.

Az AAC blokk gyártósor főbb jellemzői

| Funkció | Leírás |

|---|---|

| Termelési kapacitás | A naponta vagy óránként előállított AAC blokkok mennyisége. |

| Automatizálás | A gyártási folyamat vezérlésének és felügyeletének automatizálási szintje. |

| Energiahatékonyság | Az energiafogyasztást csökkentő technológiák, mint például a hővisszanyerés és az optimalizált szárítás. |

| Vágási pontosság | A vágórendszer azon képessége, hogy egységes, pontos méretű blokkokat készítsen. |

| Anyagkezelés | Automatizált rendszerek nyersanyagok és kész blokkok mozgatására a gyártási szakaszok között. |

| Karbantartási követelmények | A zökkenőmentes működés és az állásidő elkerülése érdekében a karbantartás gyakorisága és egyszerűsége szükséges. |

| Tulajdonosi költség | Kezdeti beruházás, működési költségek és a beruházás várható megtérülése a gyártósoron. |